Nella produzione farmaceutica e biotecnologica, la sterilità non è negoziabile. Dai principi attivi alle formulazioni finali, ogni passaggio richiede un'igiene senza compromessi. Tra i componenti critici che salvaguardano questo continuum sterile c'è la valvola a farfalla divisa asettica, una sofisticata soluzione ingegneristica che garantisce il passaggio dei materiali da un ambiente sterile all'altro senza esposizione.

Quindi, come fa questa valvola a realizzare quella che sembra essere un'impresa di livello chirurgico nella progettazione meccanica?

La protezione a doppio disco: un connubio di precisione e controllo

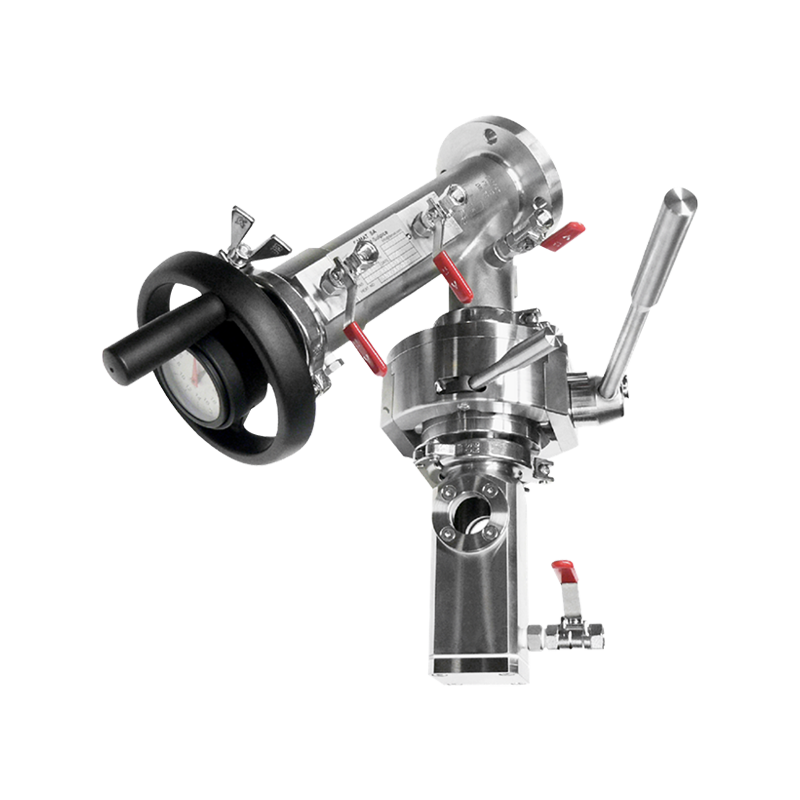

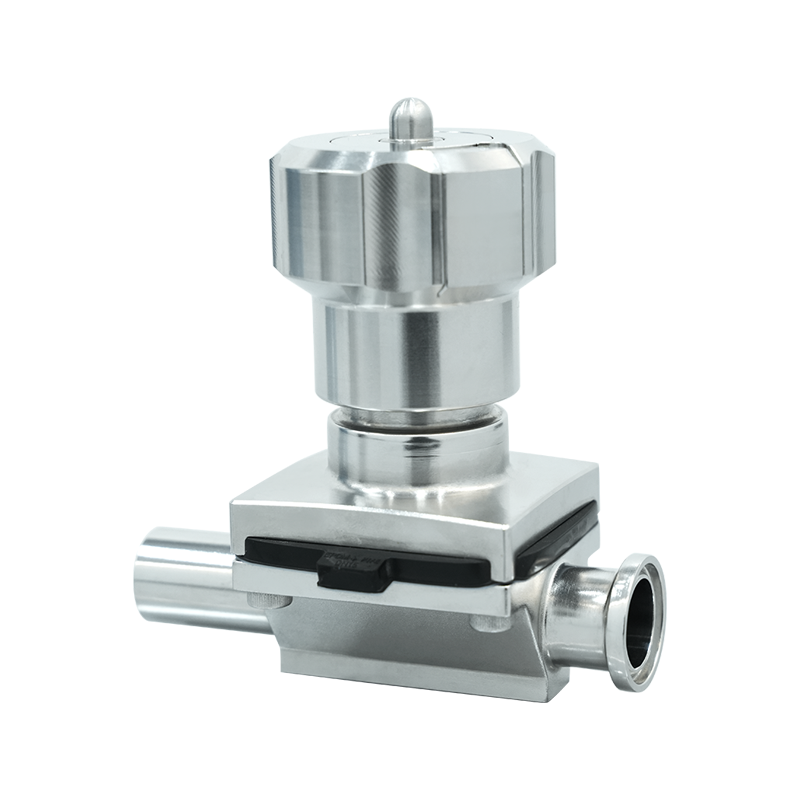

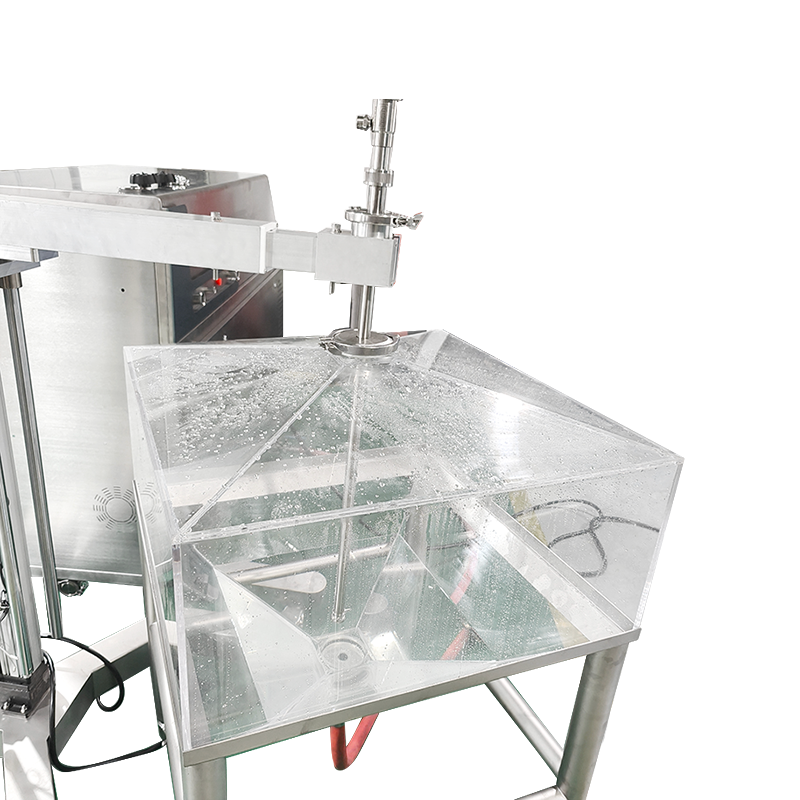

Al centro del valvola a farfalla split asettica si trova un meccanismo intelligente: due dischi ad incastro, uno collegato all'unità fissa (tipicamente l'attrezzatura) e l'altro al contenitore di trasferimento portatile. Queste metà rimangono chiuse e sigillate finché non vengono unite saldamente.

All'innesto, i dischi si sincronizzano e ruotano simultaneamente. Questo movimento unificato crea un unico canale sterile, consentendo il trasferimento del materiale senza mai esporre il prodotto all'aria ambiente o ai contaminanti.

Integrità sterile attraverso la sincronizzazione sigillata

La genialità della valvola a farfalla split asettica non sta solo nel movimento, ma nell'interfaccia controllata. Ogni disco è dotato del proprio sigillo sterile. Quando sono agganciati, questi sigilli si uniscono, creando un confine ermetico. Ciò impedisce qualsiasi ingresso microbico o contaminazione incrociata delle particelle. Anche le minacce microscopiche – batteri, spore fungine o polvere – vengono tenute a bada.

Inoltre, l'allineamento e l'azionamento precisi dei dischi eliminano le turbolenze, riducendo la possibilità di generazione di particolato durante il funzionamento.

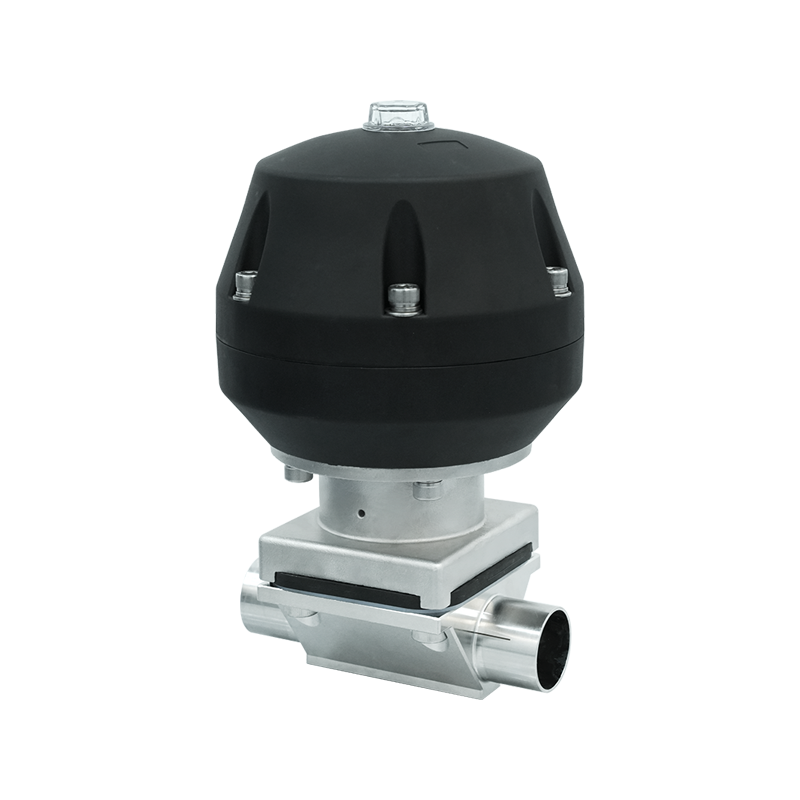

Pulibilità e prevenzione della contaminazione integrate

Le moderne valvole a farfalla split asettiche sono progettate con compatibilità clean-in-place (CIP) e sterilize-in-place (SIP). Ciò significa che la valvola può essere pulita e sterilizzata a fondo senza essere smontata, riducendo drasticamente i tempi di inattività e la manipolazione da parte del personale.

Le superfici interne sono generalmente elettrolucidate e realizzate in acciaio inossidabile di grado farmaceutico, spesso 316L, per resistere alla corrosione e alla formazione di biofilm. Il risultato: una valvola tanto pulita quanto resistente.

Rischio ridotto, conformità elevata

Gli organismi di regolamentazione, dalla FDA all'EMA, esaminano attentamente qualsiasi potenziale violazione dei processi asettici. La valvola a farfalla divisa garantisce tracciabilità, ripetibilità del processo e un ambiente di trasferimento chiuso. Queste caratteristiche sono fondamentali per soddisfare i requisiti delle buone pratiche di fabbricazione (GMP).

Inoltre, il design della valvola riduce al minimo l’intervento dell’operatore, diminuendo così il rischio di errore umano, una delle minacce più persistenti alla produzione sterile.

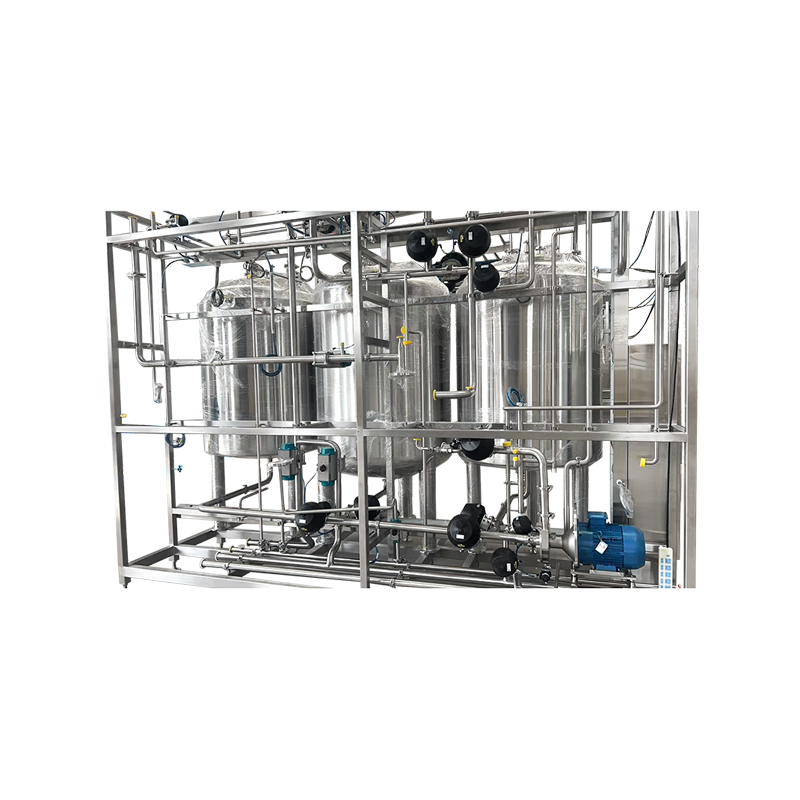

Il guardiano ideale del flusso sterile

In sostanza, la valvola a farfalla divisa asettica funziona come un gatekeeper, un meccanismo di rigorosa ingegneria che consente solo il passaggio dei materiali più puro e controllato. La sua perfetta coreografia di precisione meccanica e garanzia di sterilità lo rende indispensabile nelle aree di produzione critiche, dagli isolatori ai contenitori dei reattori.

Laddove la contaminazione è una catastrofe, la valvola a farfalla split asettica è una sentinella silenziosa: affidabile, robusta e incrollabilmente sterile.