L’industria farmaceutica opera in uno degli ambienti normativi più severi al mondo. Farmaci, vaccini e altri prodotti farmaceutici devono essere fabbricati in strutture che aderiscono alle Good Manufacturing Practices (GMP). Tra i numerosi requisiti delle GMP, uno dei più critici è la pulizia e il controllo della contaminazione. Any trace of residue, dust, or microbial contamination can compromise product safety and efficacy, leading to regulatory non-compliance, recalls, and risks to patient health. To maintain the highest level of hygiene, the industry relies on specialized Macchine per la pulizia GMP designed to ensure consistency, efficiency, and validation in the cleaning process.

Questo articolo esplora i tipi di GMP cleaning machines comunemente utilizzati negli impianti farmaceutici, le loro funzioni e il motivo per cui sono indispensabili per la moderna produzione farmaceutica.

L'importanza della pulizia GMP nei prodotti farmaceutici

Le GMP richiedono che le attrezzature e le strutture farmaceutiche rimangano pulite, igienizzate e convalidate per prestazioni costanti. Nella maggior parte dei casi, soprattutto nella produzione su larga scala, la sola pulizia manuale non è in grado di soddisfare questi standard. L’errore umano, le tecniche di pulizia incoerenti e il rischio di contaminazione rendono l’automazione una soluzione più affidabile. GMP cleaning machines address these challenges by providing standardized cleaning cycles, validated protocols, and reproducible results, all while minimizing the risk of cross-contamination.

Tipi di macchine per la pulizia GMP

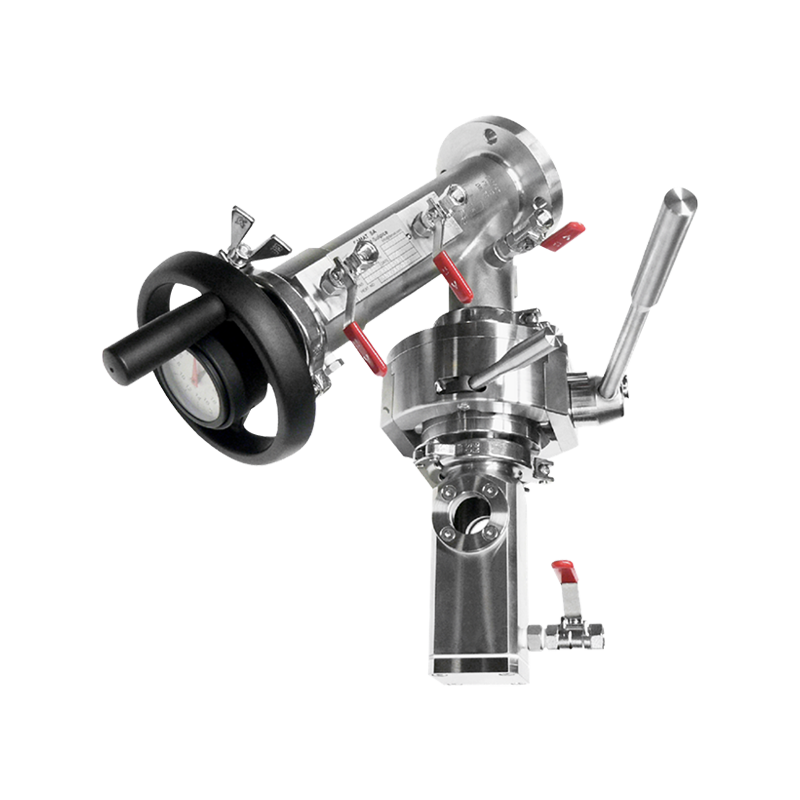

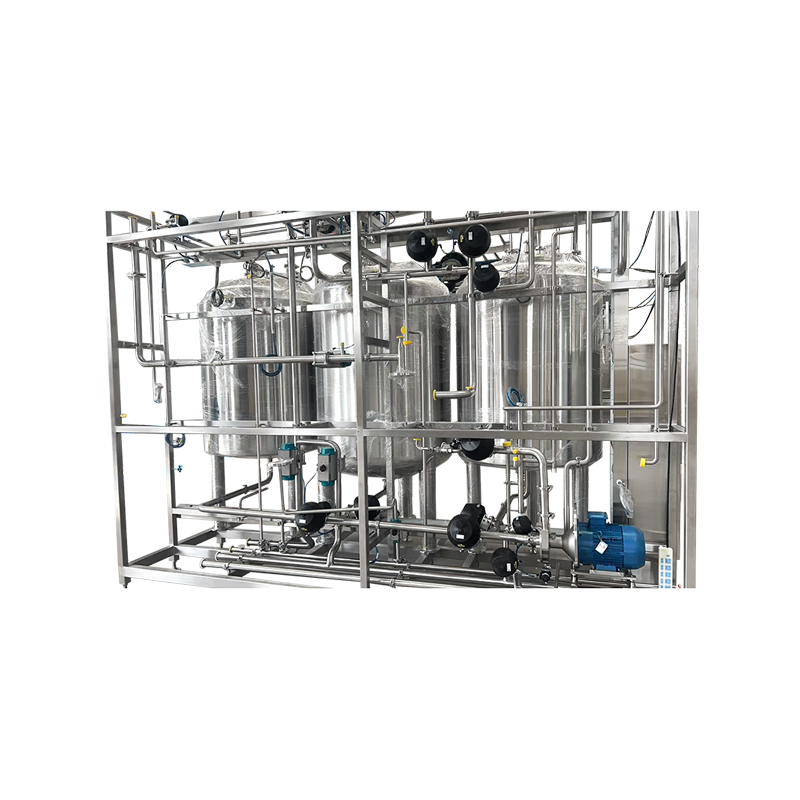

1. Sistemi Clean-in-Place (CIP).

I sistemi Clean-in-Place (CIP) sono tra le soluzioni di pulizia più utilizzate nell'industria farmaceutica. These systems are designed to clean the interior surfaces of process equipment—such as reactors, tanks, and pipelines—without requiring disassembly.

-

Come funzionano : I sistemi CIP fanno circolare detergenti, acqua e talvolta vapore attraverso l'apparecchiatura. I controlli automatizzati assicurano che i parametri di pulizia come temperatura, portata e tempo siano monitorati e documentati con precisione.

-

Vantaggi :

- Riduce il lavoro manuale e l'errore umano

- Garantisce risultati di pulizia coerenti e convalidati

- Riduce al minimo i tempi di inattività tra i cicli di produzione

- Riduce il rischio di contaminazione causata da smontaggio o manipolazione impropri

I sistemi CIP sono essenziali per formulazioni liquide, processi di fermentazione e ambienti di produzione sterili.

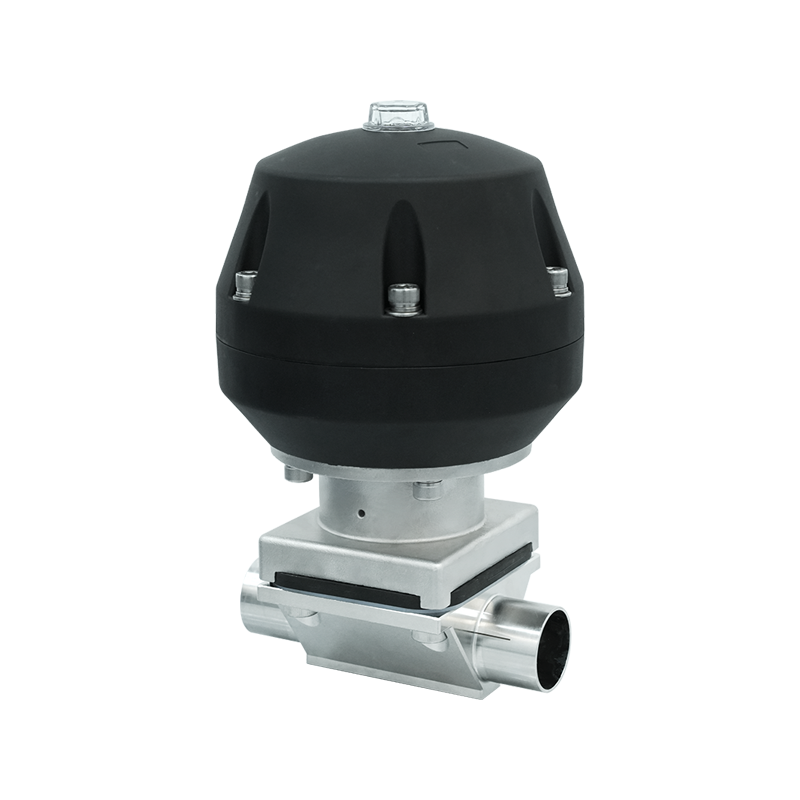

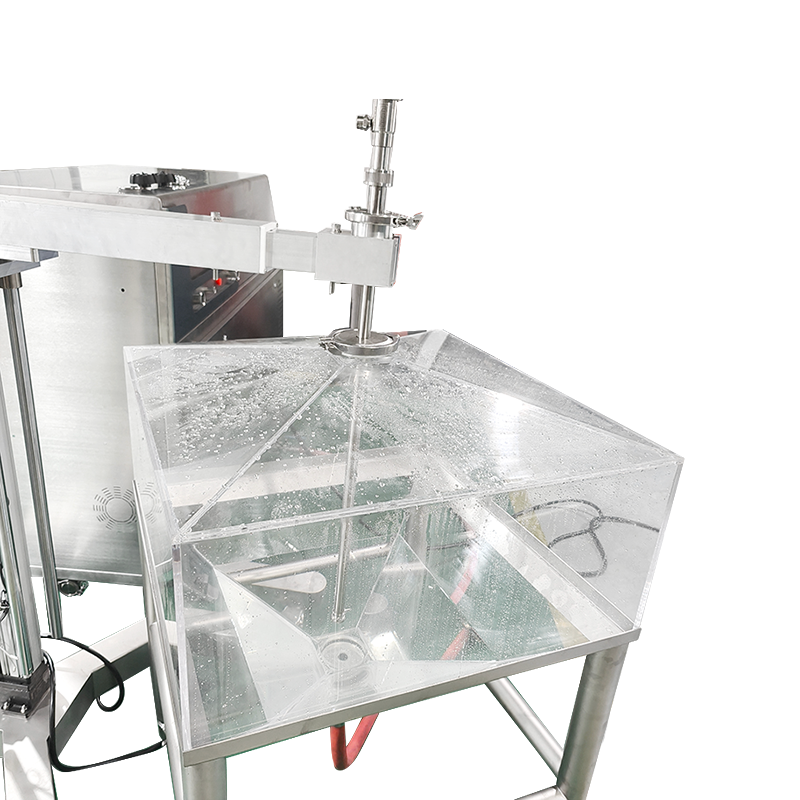

2. Sistemi di pulizia fuori posto (COP).

While CIP systems clean equipment in situ, Clean-out-of-Place (COP) systems are designed for components that must be disassembled and removed before cleaning. Gli esempi includono piccole parti, valvole, filtri, vetreria e altre apparecchiature rimovibili.

-

Come funzionano : COP systems typically consist of tanks or automated washers where parts are submerged or sprayed with cleaning solutions under controlled conditions.

-

Vantaggi :

- Fornisce una pulizia profonda per parti piccole e complesse

- Garantisce la rimozione completa dei residui che potrebbero non essere accessibili durante il CIP

- Automatizza un processo tradizionalmente ad alta intensità di manodopera

I sistemi COP vengono spesso utilizzati in combinazione con CIP per ottenere una strategia di pulizia completa negli impianti farmaceutici.

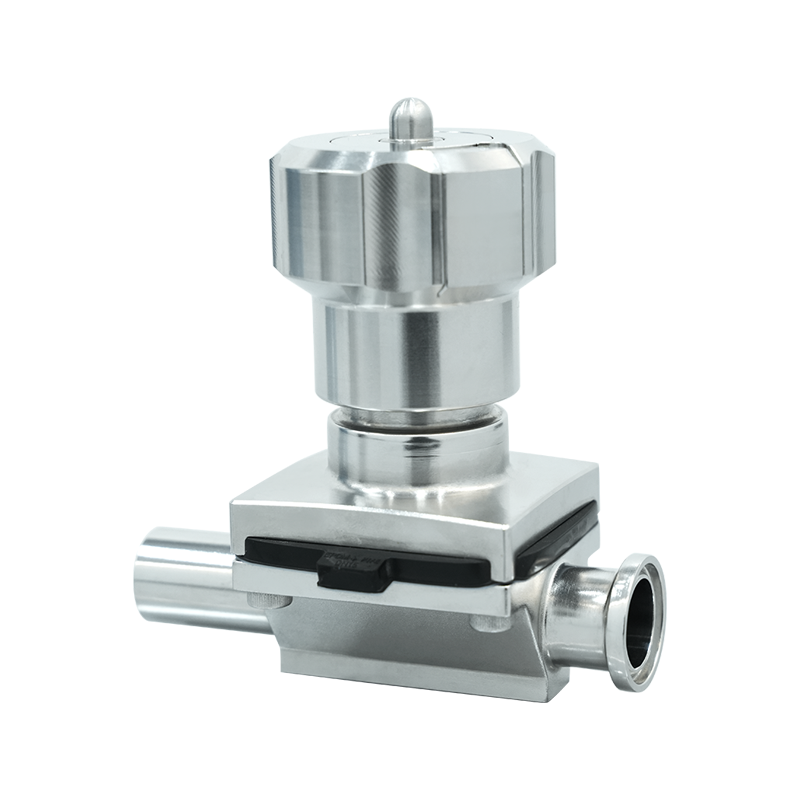

3. Lavapezzi automatizzati

Automated parts washers are specialized machines used to clean small equipment and components that play a role in drug production, such as glass bottles, mixing paddles, filling needles, and stoppers.

-

Come funzionano : Simili alle lavastoviglie industriali, queste macchine utilizzano getti spray ad alta pressione, acqua riscaldata, detersivi e cicli di risciacquo per rimuovere i residui.

-

Vantaggi :

- Riduce lo sfregamento e la manipolazione manuale

- Fornisce cicli di pulizia riproducibili e convalidati

- Può essere integrato con sistemi di asciugatura per preparare le parti al riutilizzo immediato

Queste macchine sono particolarmente preziose negli ambienti di lavorazione asettici, dove la sterilità è fondamentale.

4. Sterilizzatori e autoclavi

Gli sterilizzatori, comprese le autoclavi, sono macchine di pulizia GMP essenziali utilizzate per eliminare la contaminazione microbica. Mentre la pulizia rimuove i residui, la sterilizzazione garantisce che le superfici siano prive di batteri, virus, funghi e spore.

-

Come funzionano : Autoclaves use pressurized steam at high temperatures to sterilize equipment, while other sterilizers may use dry heat, gas (ethylene oxide), or radiation depending on the application.

-

Vantaggi :

- Fornisce un metodo validato di controllo microbico

- Garantisce la sterilità delle apparecchiature riutilizzabili come strumenti chirurgici, vetreria e componenti in acciaio inossidabile

- Soddisfa i severi requisiti normativi per la produzione di farmaci asettici

Le macchine per la sterilizzazione sono indispensabili nella produzione di vaccini, nella produzione di farmaci iniettabili e in altre forme di dosaggio sterili.

5. Rondelle per fiale, fiale e bottiglie

Negli imballaggi farmaceutici, contenitori come fiale, fiale e flaconi devono essere puliti accuratamente prima del riempimento. Le GMP richiedono che questi contenitori siano esenti da materiale particolato e contaminazione microbica.

-

Come funzionano : Le macchine lavacontenitori utilizzano getti di acqua purificata, aria o soluzioni sterilizzanti per lavare e risciacquare i contenitori. Possono anche integrare tunnel di depirogenazione per rimuovere pirogeni come le endotossine.

-

Vantaggi :

- Garantisce la sterilità dei materiali di imballaggio

- Previene la contaminazione durante il processo di riempimento

- Fornisce una pulizia convalidata e riproducibile

Queste macchine sono particolarmente critiche nella produzione di prodotti iniettabili e oftalmici.

6. Macchine per la pulizia ad ultrasuoni

Le macchine per la pulizia ad ultrasuoni utilizzano onde sonore ad alta frequenza per creare bolle microscopiche in una soluzione detergente liquida. Queste bolle collassano con grande forza, rimuovendo efficacemente sporco, residui e contaminanti anche dalle aree difficili da raggiungere.

-

Come funzionano : Le parti vengono immerse in un bagno a ultrasuoni riempito con un detergente. L'effetto cavitazione generato dalle onde sonore rimuove le particelle dalle superfici e dalle fessure.

-

Vantaggi :

- Efficace per pulire parti complesse con piccole aperture

- Riduce la necessità di strofinamenti aggressivi o di prodotti chimici aggressivi

- Garantisce risultati coerenti senza danneggiare i componenti sensibili

I pulitori a ultrasuoni vengono spesso utilizzati per strumenti di laboratorio, parti di precisione e strumenti chirurgici.

7. Macchine per la pulizia di pavimenti e superfici

Sebbene la pulizia delle attrezzature sia essenziale, l’igiene della struttura è altrettanto importante. Le GMP richiedono che le aree di produzione farmaceutica rimangano pulite e controllate. Lavapavimenti specializzate, sistemi di aspirazione e macchine per la sanificazione delle superfici sono progettati per ambienti farmaceutici.

-

Come funzionano : These machines use HEPA filtration, cleanroom-compatible materials, and non-shedding components to maintain cleanliness without introducing contaminants.

-

Vantaggi :

- Garantisce la conformità agli standard igienici della struttura GMP

- Previene la contaminazione incrociata tra le aree di produzione

- Supporta le classificazioni delle camere bianche in ambienti sterili

Il ruolo della convalida e della documentazione

Le macchine per la pulizia GMP non riguardano solo le prestazioni meccaniche: devono anche soddisfare i requisiti normativi per la convalida. Ogni ciclo di pulizia deve essere documentato e verificabile, garantendo tracciabilità e conformità durante gli audit. Advanced machines often include electronic records, data logging, and connectivity with Manufacturing Execution Systems (MES) for real-time monitoring.

Conclusione

The pharmaceutical industry depends on a wide range of GMP cleaning machines to maintain compliance, ensure patient safety, and improve operational efficiency. From Clean-in-Place and Clean-out-of-Place systems to ultrasonic cleaners, vial washers, and autoclaves, each type of machine serves a unique purpose in preventing contamination and safeguarding product quality.

By integrating these technologies into production facilities, pharmaceutical manufacturers can meet the rigorous demands of GMP regulations while maintaining consistent, validated cleaning standards. Ultimately, these machines play a crucial role in ensuring that every medicine delivered to patients is safe, effective, and free from contamination.