Nell’industria farmaceutica, il mantenimento di rigorose norme igieniche, integrità del prodotto e controllo preciso delle condizioni del processo non è solo un obiettivo: è una necessità normativa e operativa. Tra i numerosi tipi di valvole utilizzate nei sistemi di movimentazione dei fluidi, ce n'è una che si distingue per il suo ruolo fondamentale nei processi asettici e sanitari: la valvola a membrana.

Ma cosa rende le valvole a membrana così importanti nella produzione farmaceutica? Perché sono preferite rispetto ad altri tipi di valvole come le valvole a sfera, a saracinesca o a globo? Questo articolo completo esplora il principio di funzionamento delle valvole a membrana, i loro vantaggi e il loro ruolo insostituibile nel mantenimento dei più elevati standard di purezza e conformità nell'industria farmaceutica.

Cos'è una valvola a membrana?

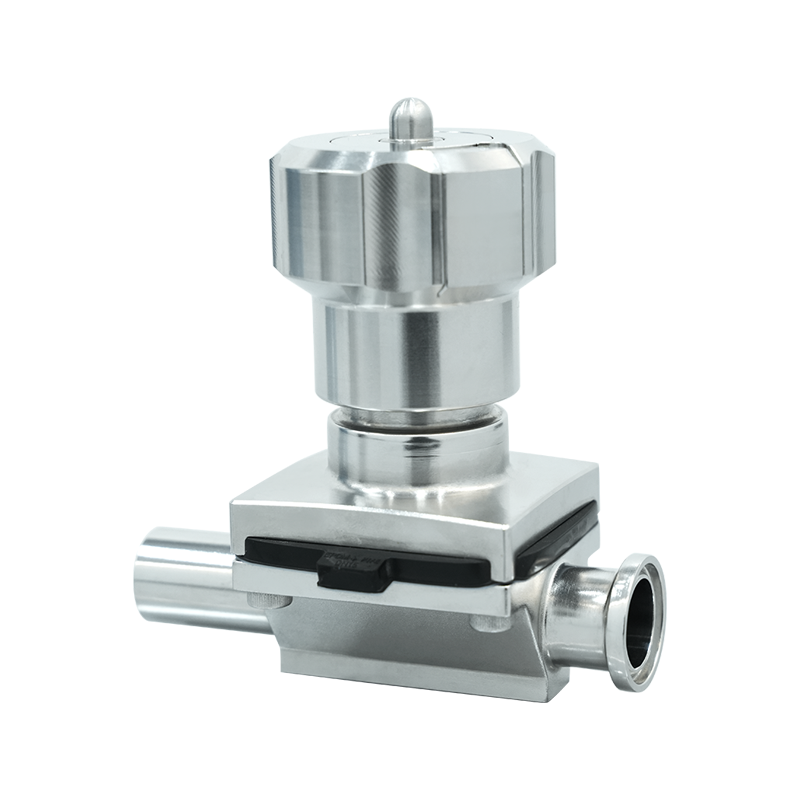

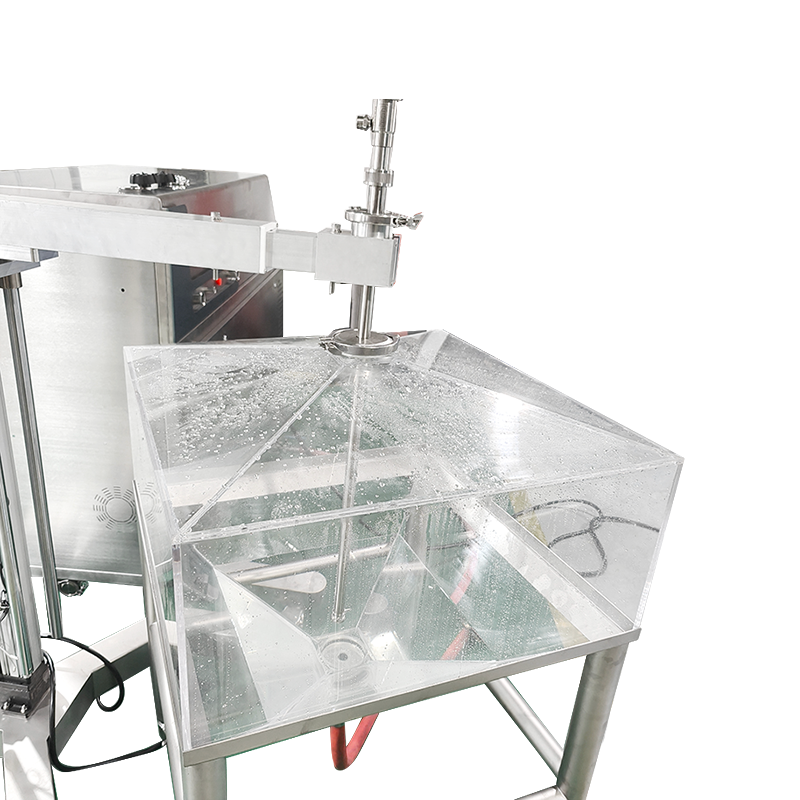

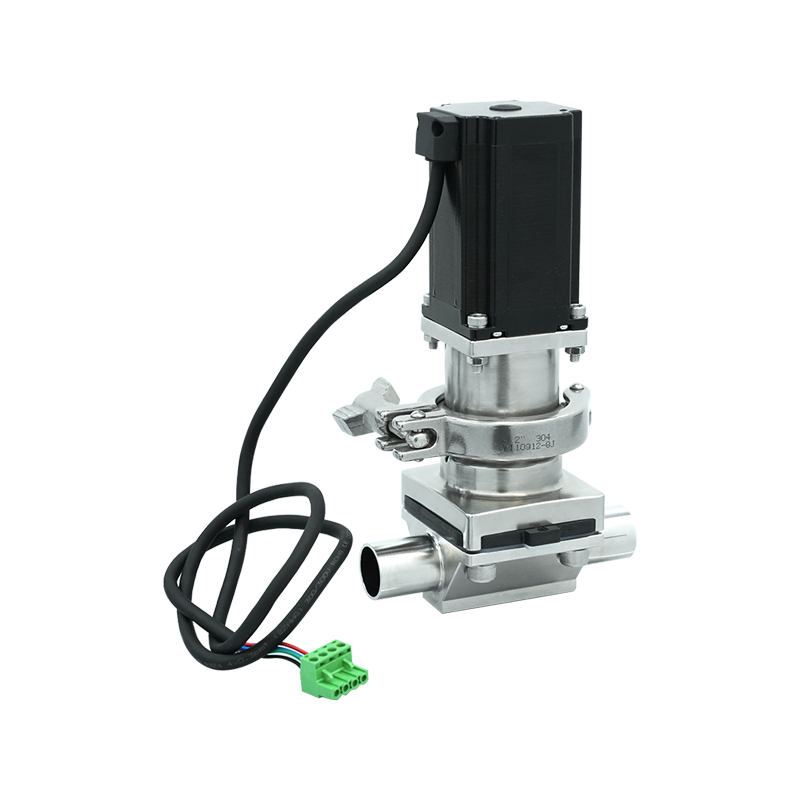

A valvola a diaframma è un tipo di valvola che utilizza un diaframma flessibile per controllare il flusso di liquido, gas o vapore attraverso una tubazione. Il diaframma, tipicamente realizzato in elastomero o PTFE, funge da elemento di chiusura e viene premuto su uno stramazzo (o sede) da un attuatore per bloccare il flusso. Quando il diaframma si solleva, il fluido può passare.

A differenza delle valvole tradizionali che si basano su parti metalliche scorrevoli o rotanti, le valvole a membrana separano il meccanismo operativo dal fluido di processo. Questo design non contaminante è uno dei motivi principali per cui le valvole a membrana sono preferite nelle applicazioni sterili o con processi puliti come i prodotti farmaceutici.

Caratteristiche principali delle valvole a membrana

Tenuta ermetica tra fluido e attuatore

Superfici interne lisce con spazio morto minimo

Design autodrenante se installato correttamente

Disponibile con funzionamento manuale o automatico

Compatibile con CleaninPlace (CIP) e SteaminPlace (SIP).

Queste caratteristiche si allineano perfettamente con i rigorosi requisiti di igiene e processo della produzione farmaceutica.

Perché le valvole a membrana vengono utilizzate nell'industria farmaceutica

Esaminiamo i motivi specifici per cui le valvole a membrana sono considerate essenziali in questo settore altamente regolamentato e incentrato sulla qualità.

1. Pulizia e sterilità senza pari

La pulizia non è negoziabile nella produzione farmaceutica. Le valvole a membrana offrono zero rischi di contaminazione grazie al loro design unico:

La membrana flessibile funge da barriera fisica tra il prodotto e le parti meccaniche della valvola.

Ciò impedisce a lubrificanti, particelle metalliche o contaminanti provenienti dall'attuatore o dallo stelo di entrare nel flusso del prodotto.

Le superfici interne lisce e l'assenza di tasche per residui riducono le possibilità di crescita batterica.

Ciò rende le valvole a membrana ideali per la lavorazione asettica, i sistemi di acqua sterile e le suite di formulazione in cui è necessario evitare la contaminazione incrociata.

2. Conformità agli standard normativi

I produttori farmaceutici devono rispettare quadri normativi rigorosi come:

FDA (Amministrazione statunitense per gli alimenti e i farmaci)

GMP (buone pratiche di produzione)

USP Classe VI (biocompatibilità dei materiali)

EHEDG e ASME BPE (standard sulle apparecchiature di biotrattamento)

Le valvole a membrana sono progettate e convalidate per soddisfare questi standard. Ad esempio:

I materiali utilizzati (come PTFE o EPDM) sono approvati dalla FDA e certificati USP Classe VI.

Le valvole sono realizzate con tracciabilità dei materiali e documentazione per la validazione.

Utilizzando le valvole a membrana, le aziende farmaceutiche possono dimostrare con sicurezza la conformità durante gli audit e le ispezioni, evitando così costose chiusure o richiami di prodotti.

3. Minima gamba morta e facile drenabilità

Le zampe morte o le aree stagnanti in un sistema di tubazioni sono terreno fertile per la crescita microbica. Le valvole a membrana sono progettate per ridurre al minimo lo spazio morto interno:

I loro contorni interni sono lisci e continui.

Se opportunamente installati (solitamente in posizione inclinata), consentono il completo drenaggio dei fluidi di processo.

Questa geometria supporta le procedure CleaninPlace (CIP) e SteaminPlace (SIP), essenziali nella produzione farmaceutica per:

Evitare lo smontaggio durante la pulizia

Riduzione dei tempi di inattività tra i lotti di produzione

Garantire la sterilità tra diversi cicli di prodotti

4. Versatilità per un'ampia gamma di fluidi

La produzione farmaceutica comporta la manipolazione di una vasta gamma di fluidi, tra cui:

Acqua sterile (WFI)

Principi attivi farmaceutici (API)

Solventi e acidi

Tamponi e brodi di fermentazione

Le valvole a membrana sono altamente compatibili con questi fluidi grazie a:

Materiali chimicamente resistenti (ad esempio rivestimenti in PTFE o PFA)

Molteplici opzioni di materiali per il diaframma per diversi intervalli di temperatura, pressione e pH

Capacità di gestire sia materiali puliti che abrasivi

Ciò li rende adatti sia ai processi a monte (fermentazione, bioreattori) che a valle (filtrazione, formulazione).

5. Design compatto e facile manutenzione

Nelle camere bianche dove lo spazio è limitato, le valvole a membrana offrono:

Un design compatto e semplice con meno parti mobili

Sostituzione del diaframma senza attrezzi, riducendo al minimo i tempi di inattività per manutenzione

Costruzione modulare che consente una facile integrazione con i sistemi di automazione

Poiché sono facili da pulire, manutenere e validare, le valvole a membrana riducono la complessità operativa e migliorano la produttività.

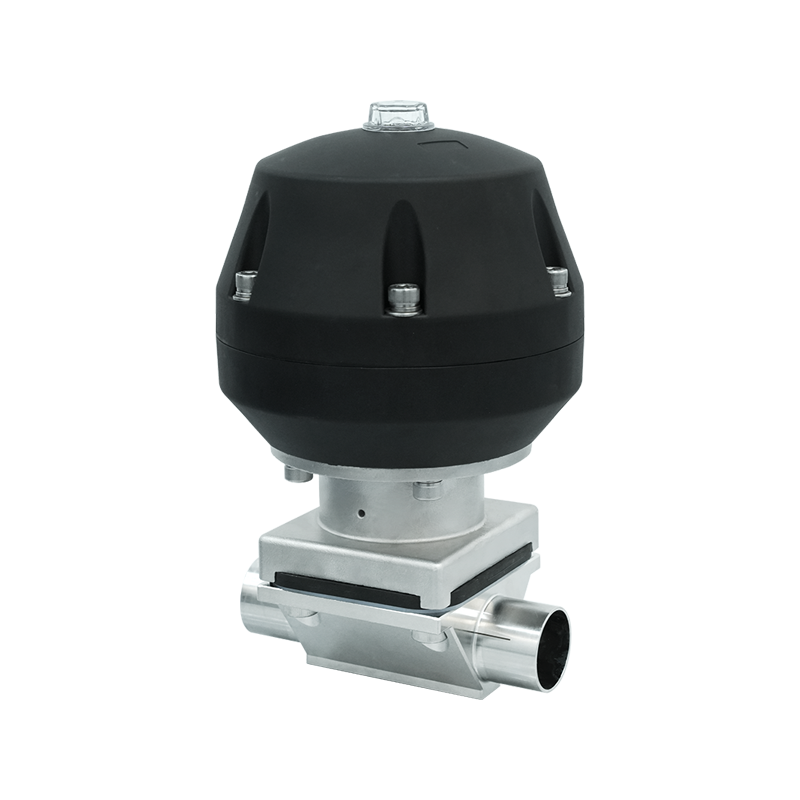

6. Integrazione di automazione e controllo

I moderni impianti farmaceutici richiedono un controllo preciso del processo. Le valvole a membrana sono disponibili con:

Attuatori pneumatici o elettrici

Posizionatori e finecorsa

Sensori per il monitoraggio dello stato delle valvole

Queste funzionalità consentono l'integrazione in sistemi di controllo di processo automatizzati, consentendo il monitoraggio in tempo reale di flusso, pressione e posizione della valvola. Ciò aiuta a garantire la qualità del prodotto, a ridurre l'errore umano e a facilitare la conformità al CFR 21 Parte 11 nella registrazione dei dati e nei record elettronici.

7. Efficienza dei costi a lungo termine

Sebbene le valvole a membrana possano avere un costo iniziale più elevato rispetto ad altri tipi di valvole, offrono un valore a lungo termine grazie a:

Riduzione del rischio di perdita di prodotto dovuta a contaminazione

Riduzione al minimo dei tempi di inattività per manutenzione o pulizia

Estendere la durata delle apparecchiature in ambienti aggressivi

In un settore altamente regolamentato in cui un singolo evento di contaminazione può costare milioni, le valvole a membrana rappresentano un buon investimento.

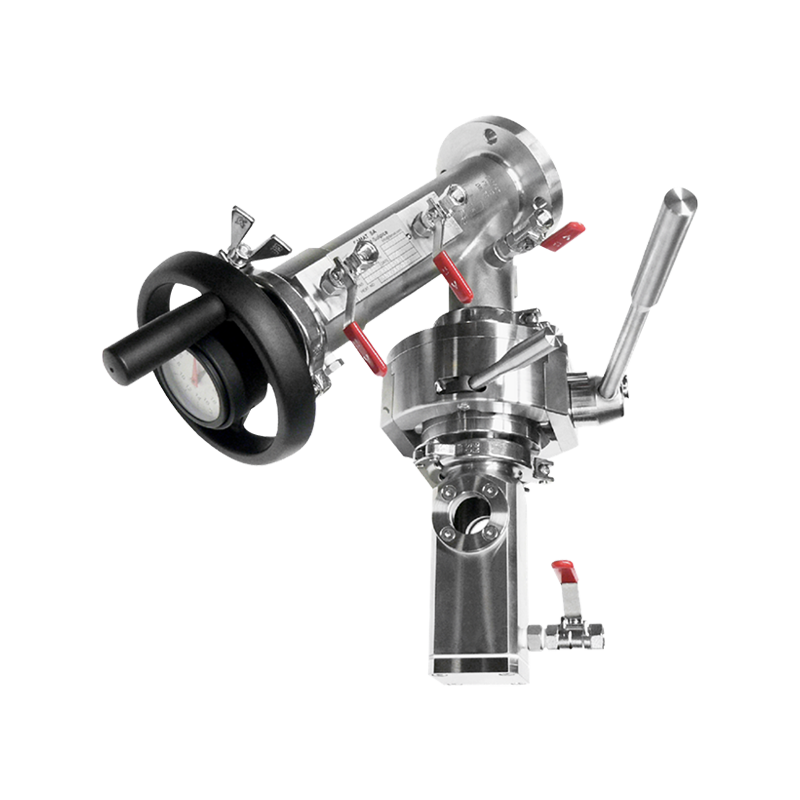

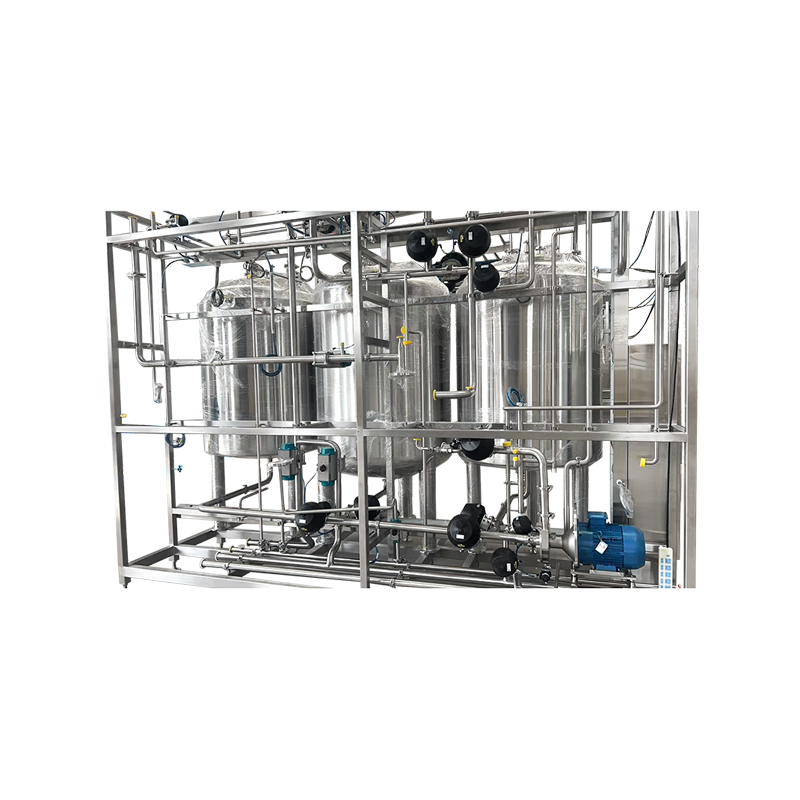

Applicazioni tipiche negli impianti farmaceutici

Le valvole a membrana sono ampiamente utilizzate in:

Circuiti di distribuzione dell'acqua purificata (PW) e dell'acqua per preparazioni iniettabili (WFI).

Sistemi di riempimento sterili

Fermentazione e coltura cellulare

Bioreattori

Skid per cromatografia e filtrazione

Sistemi di pulizia e sterilizzazione

Preparazione e trasferimento del tampone

In ciascuno di questi sistemi, la necessità di sterilità, pulibilità e integrità del processo non è negoziabile, rendendo le valvole a membrana la scelta obbligata.

Conclusione

Allora perché viene utilizzata una valvola a membrana nell’industria farmaceutica? La risposta sta nella sua capacità unica di combinare design igienico, conformità normativa, prestazioni sterili e facilità di integrazione, qualità essenziali in un settore in cui la sicurezza del paziente, la purezza del prodotto e l'affidabilità del processo sono fondamentali.

Dai bioreattori per camere bianche alle linee di riempimento sterili, le valvole a membrana aiutano le aziende farmaceutiche a raggiungere i loro obiettivi di produzione di medicinali sicuri, efficaci e conformi. Il loro design accurato e la loro ingegnerizzazione li rendono più di una semplice valvola: sono un pilastro fondamentale nell'architettura della moderna produzione farmaceutica.

In breve, le valvole a membrana non sono solo utili: sono indispensabili per l'industria farmaceutica.