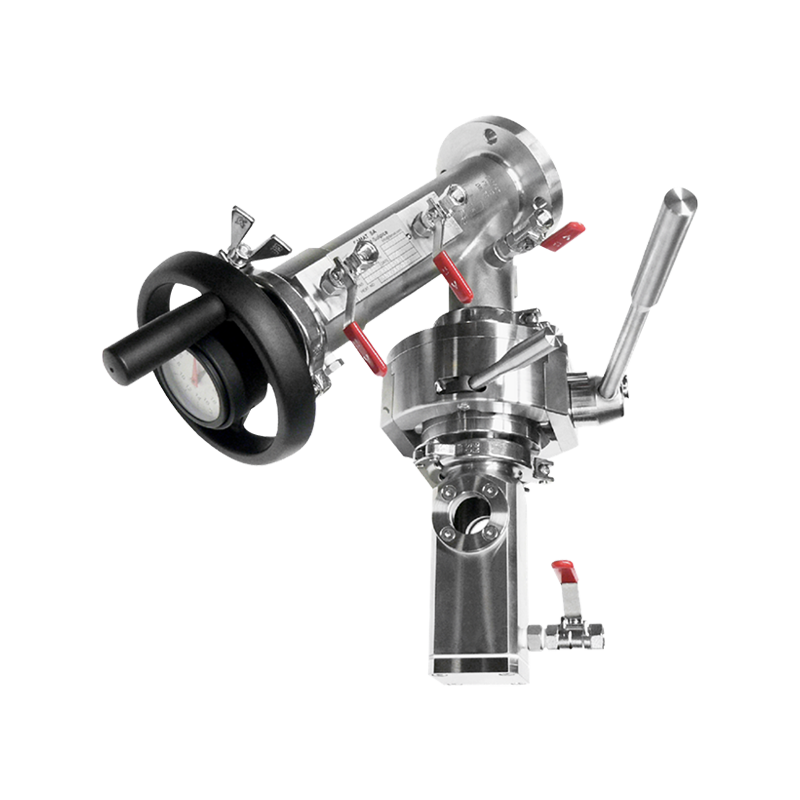

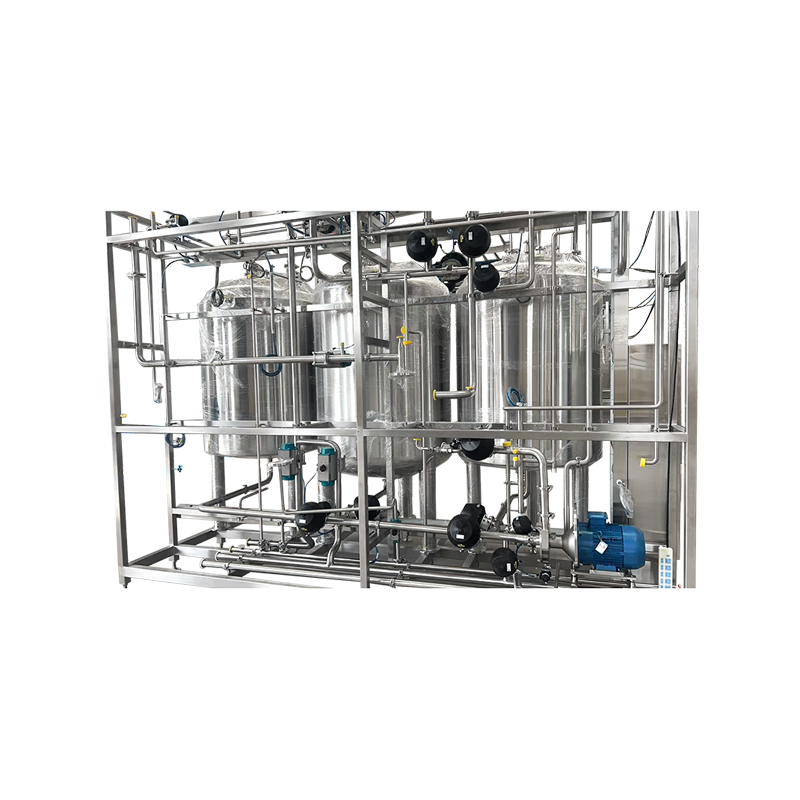

Nell'industria farmaceutica, le prestazioni di tenuta delle valvole sono uno degli elementi fondamentali che garantiscono la qualità dei farmaci e la sicurezza della produzione. Tra questi, le valvole a membrana sono ampiamente utilizzate grazie al loro design strutturale unico, in particolare nel trasporto di fluidi ad elevata purezza, nei flussi di processo asettici e nel controllo di sostanze chimiche corrosive. Quindi, come si ottengono le prestazioni di tenuta di una valvola a membrana farmaceutica? Questo articolo analizza l'argomento dal punto di vista dei principi strutturali, della selezione dei materiali, dei meccanismi di tenuta e delle applicazioni industriali.

1. Struttura centrale del Valvola a membrana : La funzione barriera del diaframma

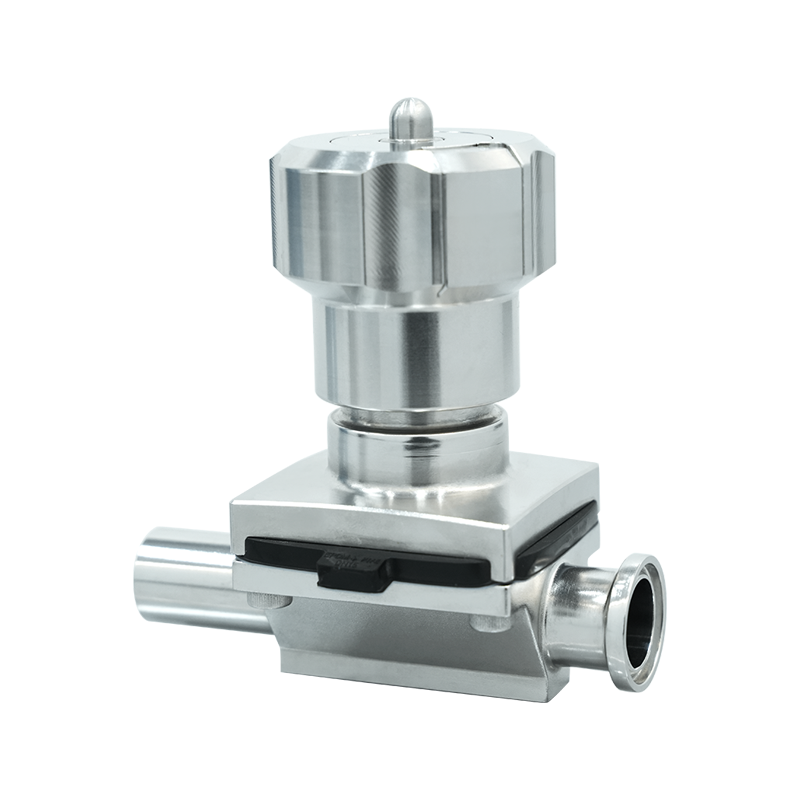

La chiave delle prestazioni di tenuta di una valvola a membrana risiede nella membrana, un componente critico generalmente costituito da materiali elastici come gomma, politetrafluoroetilene (PTFE) o fluoroelastomeri. Posizionata all'interno del corpo della valvola, la membrana si muove su e giù attraverso lo stelo della valvola per aprire o chiudere la valvola.

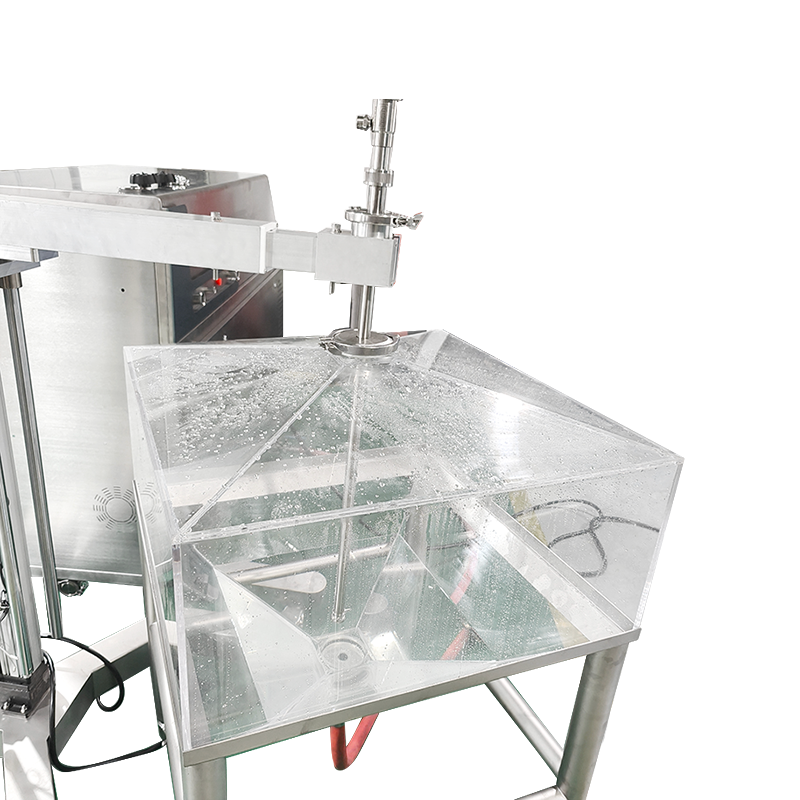

Principio di funzionamento: quando lo stelo della valvola si sposta verso il basso, la membrana viene premuta saldamente contro la sede della valvola, formando una barriera fisica che isola completamente il fluido dallo stelo della valvola e dall'attuatore. Quando lo stelo della valvola viene sollevato, la membrana si separa dalla sede della valvola, consentendo al fluido di fluire attraverso il corpo della valvola.

Vantaggio di tenuta: la deformazione elastica del diaframma gli consente di adattarsi alla superficie della sede della valvola. Anche se la sede della valvola presenta piccole irregolarità, la membrana può riempire gli spazi attraverso la deformazione, garantendo una tenuta efficace.

2. Selezione dei materiali: doppia protezione di resistenza alla corrosione e stabilità chimica

L'industria farmaceutica impone requisiti rigorosi in termini di pulizia dei materiali, resistenza alla corrosione e inerzia chimica. Le prestazioni di tenuta delle valvole a membrana sono direttamente influenzate dalla scelta dei materiali.

Materiali del diaframma:

Tipi di gomma (ad es. NBR, EPDM): adatti per fluidi non corrosivi, offrono buona elasticità e prestazioni di tenuta.

Fluoroelastomeri (FKM): resistenti alle alte temperature, agli acidi forti e agli alcali, che li rendono adatti per ambienti CIP (clean-in-place) e SIP (sterilization-in-place).

PTFE: altamente chimicamente inerte e compatibile con quasi tutti i fluidi, ideale per prodotti farmaceutici di elevata purezza e prodotti chimici aggressivi.

Materiali del corpo valvola:

L'acciaio inossidabile (come 316L) è comunemente utilizzato per i corpi delle valvole a membrana farmaceutiche grazie alla sua resistenza alla corrosione, facilità di pulizia e finitura superficiale che soddisfa gli standard GMP (Good Manufacturing Practice).

Per alcune applicazioni specializzate, i corpi delle valvole possono essere realizzati in PTFE o in plastica ultra pura come PFA o PVDF per migliorare la compatibilità chimica.

3. Meccanismo di tenuta: design multistrato per perdite zero

Le prestazioni di tenuta delle valvole a membrana farmaceutiche si ottengono attraverso un design multilivello integrato anziché un singolo fattore.

Tenuta primaria tra membrana e sede della valvola:

L'elasticità del diaframma gli consente di adattarsi perfettamente alla sede della valvola, formando il primo strato di tenuta. La sede della valvola è generalmente lavorata con precisione con una rugosità superficiale molto bassa (ad esempio Ra ≤ 0,8μm) per ridurre il rischio di perdite.

Tenuta secondaria tra membrana e corpo valvola:

Una tenuta secondaria viene stabilita tra la membrana e il corpo della valvola tramite compressione meccanica o saldatura, impedendo la perdita del fluido dai bordi della membrana.

Design senza spazi morti:

Le valvole a membrana tradizionali possono presentare piccoli spazi nel punto in cui la membrana si collega all'attuatore, potenzialmente trattenendo il mezzo (noto come "spazio morto"). Le moderne valvole a membrana farmaceutiche riducono al minimo o eliminano lo spazio morto attraverso ottimizzazioni del design come corpi valvola integrati e connessioni dirette diaframma-stelo per soddisfare gli standard di produzione asettica.

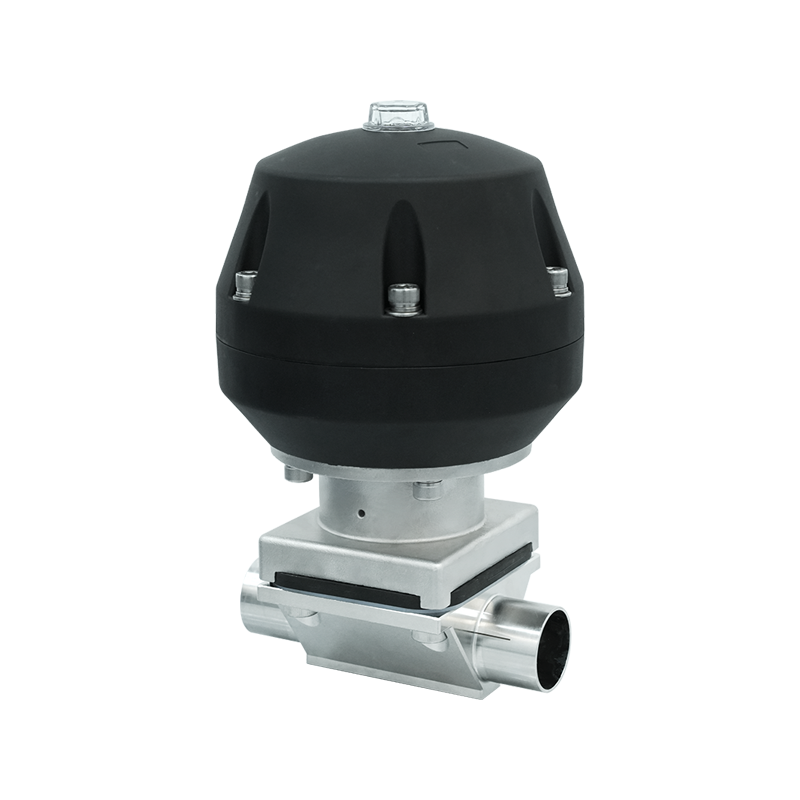

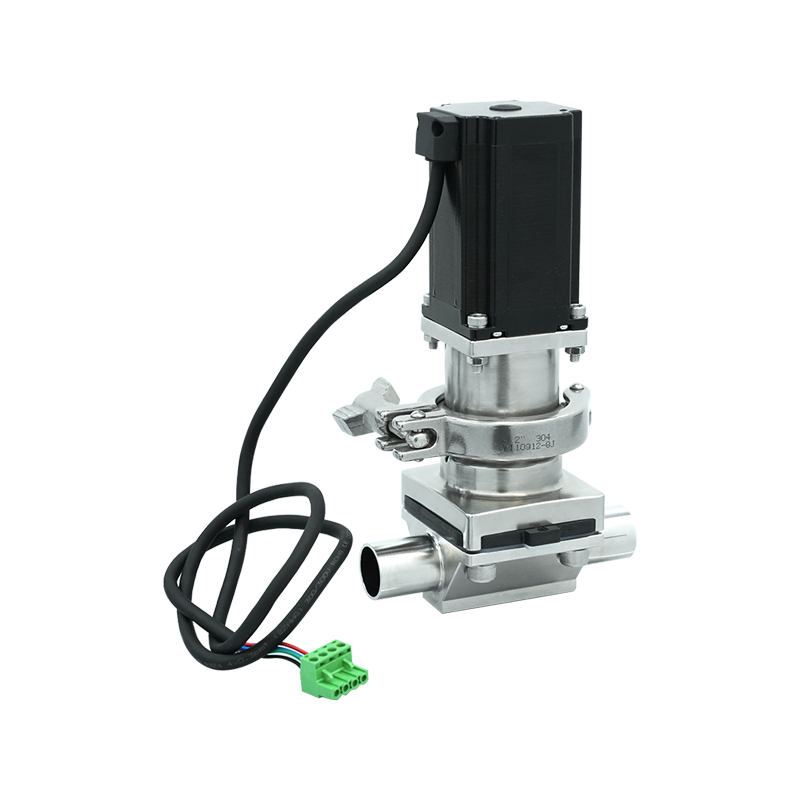

Sigillatura assistita da attuatore:

Gli attuatori pneumatici o elettrici controllano con precisione il movimento dello stelo della valvola, garantendo un posizionamento stabile della membrana durante l'apertura e la chiusura. Ciò previene guasti alla tenuta causati da compressione eccessiva o allentamento.

4. Sfide e soluzioni di sigillatura nelle applicazioni industriali

I processi farmaceutici impongono requisiti rigorosi alle prestazioni di tenuta delle valvole a membrana. Le seguenti sfide devono essere affrontate nelle applicazioni reali:

Stabilità della tenuta in ambienti ad alta temperatura e alta pressione:

Durante i processi SIP, le valvole sono esposte al vapore a temperature superiori a 121°C e ad alta pressione. I materiali della membrana devono resistere alle alte temperature e i coefficienti di dilatazione termica del corpo valvola e della membrana devono essere compatibili per evitare guasti alla tenuta dovuti allo stress termico.

Resistenza a lungo termine ai media aggressivi:

Alcuni processi farmaceutici coinvolgono acidi forti, basi o solventi organici. La selezione di materiali della membrana resistenti alla corrosione come PTFE o fluoroelastomeri, insieme a trattamenti superficiali ottimizzati (ad esempio elettrolucidatura), può ridurre l'erosione chimica.

Longevità della tenuta in condizioni di funzionamento frequente:

L'azionamento frequente della valvola nella produzione farmaceutica può portare all'affaticamento del diaframma. L'ottimizzazione dello spessore, della durezza e del design strutturale del diaframma (come le nervature rinforzate) può prolungare la durata.

5. Tendenze future: tecnologia intelligente e innovazione dei materiali che migliorano le prestazioni di tenuta

Poiché l’industria farmaceutica richiede maggiore efficienza e pulizia, le prestazioni di tenuta delle valvole a membrana continuano ad evolversi.

Tecnologie di monitoraggio intelligente:

L'integrazione di sensori di pressione o dispositivi di rilevamento delle perdite consente il monitoraggio in tempo reale dello stato di tenuta della valvola, fornendo avvisi tempestivi di potenziali guasti.

Nuovi materiali di tenuta:

Lo sviluppo di materiali compositi avanzati che combinano elevata elasticità, resistenza al calore e stabilità chimica migliora ulteriormente le prestazioni e la durata della tenuta del diaframma.

Design modulare:

La costruzione modulare consente una rapida sostituzione del diaframma, riducendo i tempi di inattività e mantenendo prestazioni di tenuta costanti dopo la sostituzione.