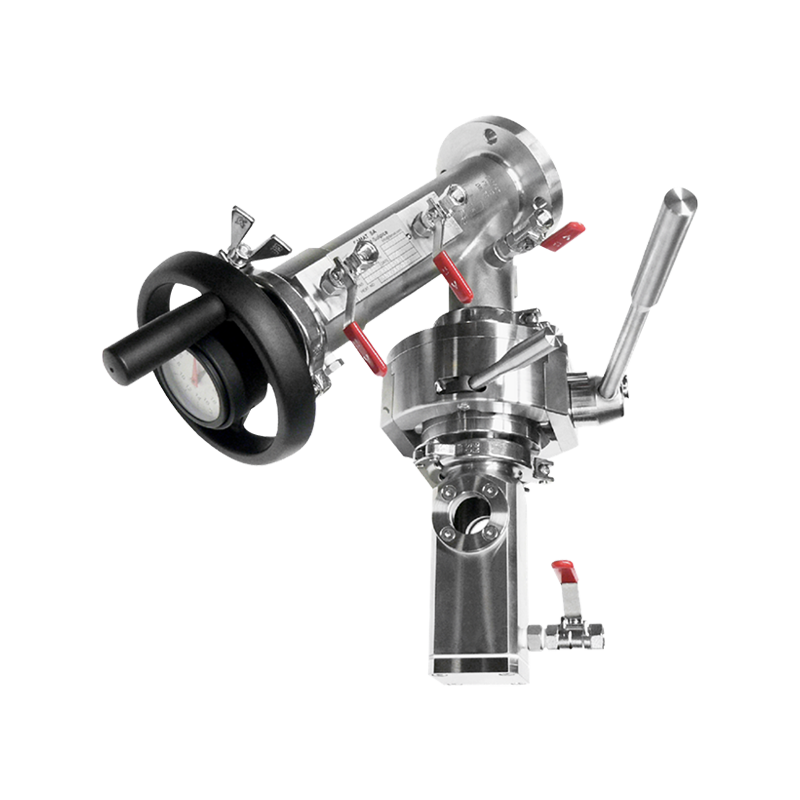

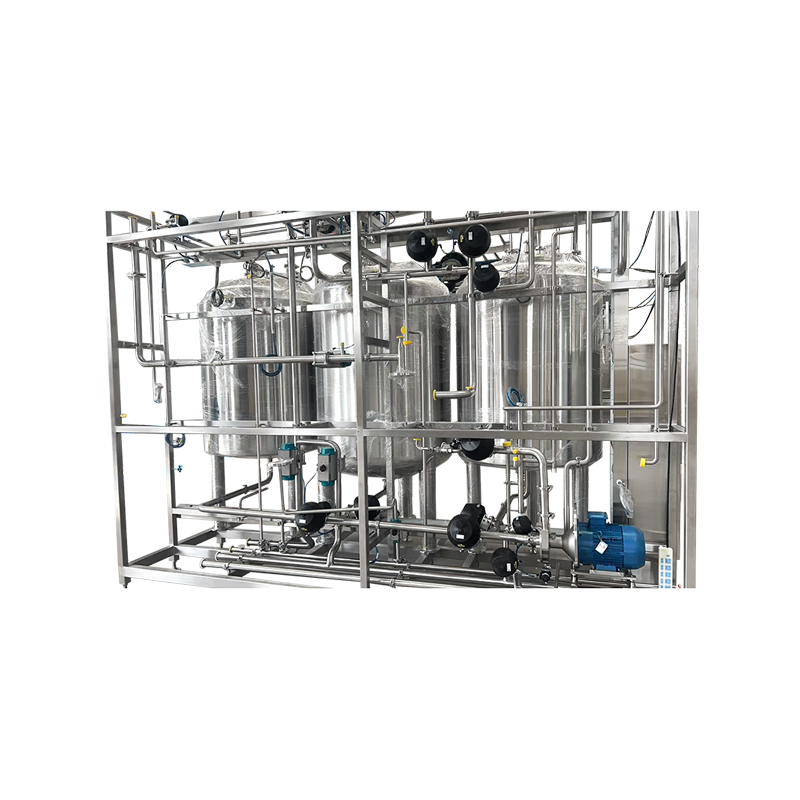

Nell'industria farmaceutica, la scelta delle valvole influisce direttamente sulla qualità, sull'efficienza e sulla sicurezza della produzione dei farmaci. Grazie al loro design unico e alle loro caratteristiche prestazionali, le valvole a membrana sono diventate componenti indispensabili nei processi farmaceutici. Rispetto ad altri tipi come valvole a globo, valvole a sfera e valvole a farfalla, le valvole a membrana farmaceutiche offrono vantaggi significativi in termini di pulizia, prestazioni di tenuta, resistenza alla corrosione e facilità di manutenzione. Questo articolo analizza la competitività principale delle valvole a membrana farmaceutiche da più dimensioni.

1. Prestazioni di tenuta superiori: perdite zero e funzionamento privo di contaminazioni

L'industria farmaceutica pone requisiti estremamente elevati alle prestazioni di tenuta delle valvole, poiché qualsiasi perdita può causare contaminazione incrociata o compromettere la qualità del prodotto. Le valvole a membrana raggiungono l'isolamento fisico attraverso la perfetta aderenza tra la membrana elastica e la sede della valvola, impedendo completamente il contatto tra il fluido di processo e i componenti esterni come lo stelo della valvola e l'attuatore, eliminando così i rischi di perdite alla fonte.

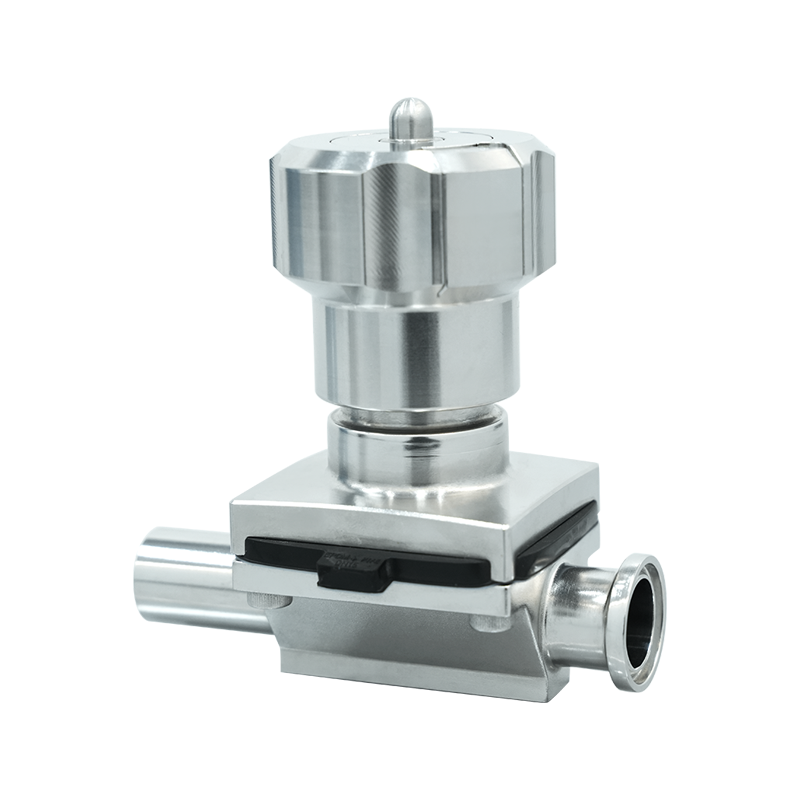

Design senza baderna: le valvole tradizionali, come le valvole a globo, fanno affidamento sulla tenuta per la tenuta, che tende a usurarsi nel tempo e causare perdite. Le valvole a membrana, invece, non necessitano di baderna, poiché è la membrana stessa a sopportare la pressione del fluido, offrendo una maggiore affidabilità di tenuta.

Struttura priva di fessure: il percorso del flusso interno di valvole a membrana è liscio e privo di fessure, riducendo al minimo il rischio di ritenzione dei supporti e rispettando i requisiti GMP per la produzione asettica. Al contrario, le valvole a sfera e le valvole a farfalla possono contenere spazi interni che potrebbero diventare fonti di contaminazione.

Sigillatura ad alta temperatura e alta pressione: durante i processi SIP (sterilizzazione sul posto), le valvole a membrana sono esposte a temperature del vapore superiori a 121°C. Materiali come FKM e PTFE mantengono l'elasticità in tali condizioni, garantendo prestazioni di tenuta stabili.

2. Eccellente resistenza alla corrosione: compatibile con un'ampia gamma di prodotti chimici

I processi farmaceutici spesso coinvolgono acidi forti, alcali e solventi organici. La resistenza alla corrosione dei materiali delle valvole influisce direttamente sulla loro durata. Le valvole a membrana consentono una selezione mirata sia dei materiali del corpo che della membrana:

Materiali del corpo valvola: le opzioni comuni includono acciaio inossidabile 316L e plastica ultra pura (ad esempio PFA, PVDF). L'acciaio inossidabile offre un'elevata resistenza alla corrosione e una finitura superficiale liscia, mentre la plastica è adatta per fluidi altamente corrosivi.

Materiali della membrana:

Tipi di gomma (ad es. EPDM, NBR): adatti per fluidi non corrosivi e convenienti.

FKM: Resistente alle alte temperature e agli agenti chimici aggressivi, ideale per processi CIP/SIP.

PTFE: altamente chimicamente inerte, ideale per prodotti farmaceutici ultra puri e fluidi aggressivi.

In confronto, i componenti metallici delle valvole a globo o a sfera sono più vulnerabili alla corrosione in ambienti difficili, il che può portare a guasti alle guarnizioni o contaminazione.

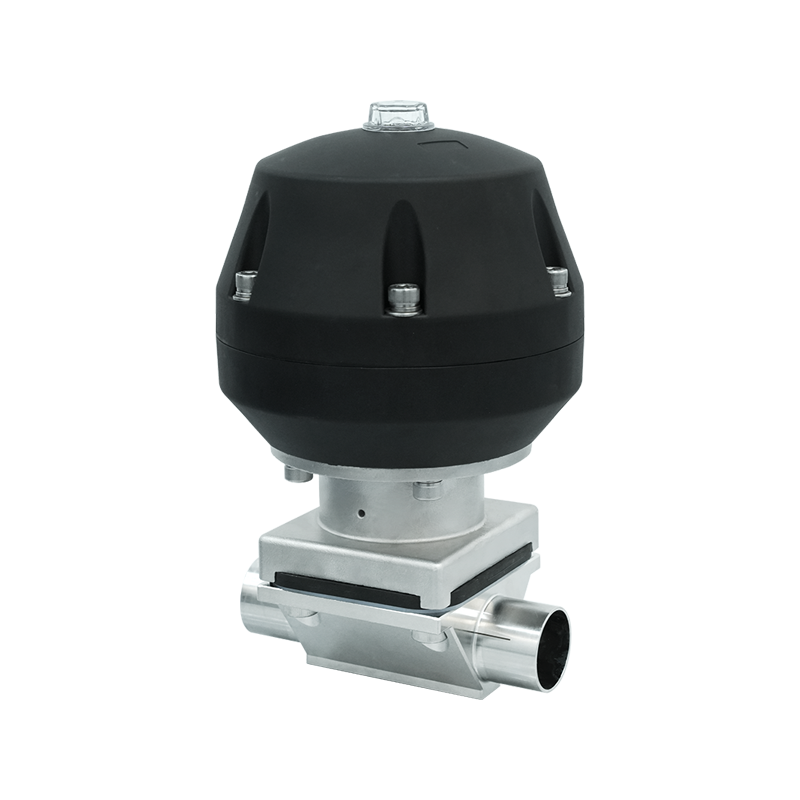

3. Facilità di pulizia e manutenzione: riduzione al minimo dei tempi di inattività

Le attrezzature farmaceutiche richiedono una pulizia e una sterilizzazione frequenti. La pulibilità delle valvole è quindi essenziale. Le valvole a membrana offrono numerosi vantaggi progettuali:

Struttura modulare: la membrana è una parte soggetta ad usura che può essere sostituita senza smontare l'intera valvola. È sufficiente rimuovere il cofano, riducendo notevolmente i tempi di manutenzione.

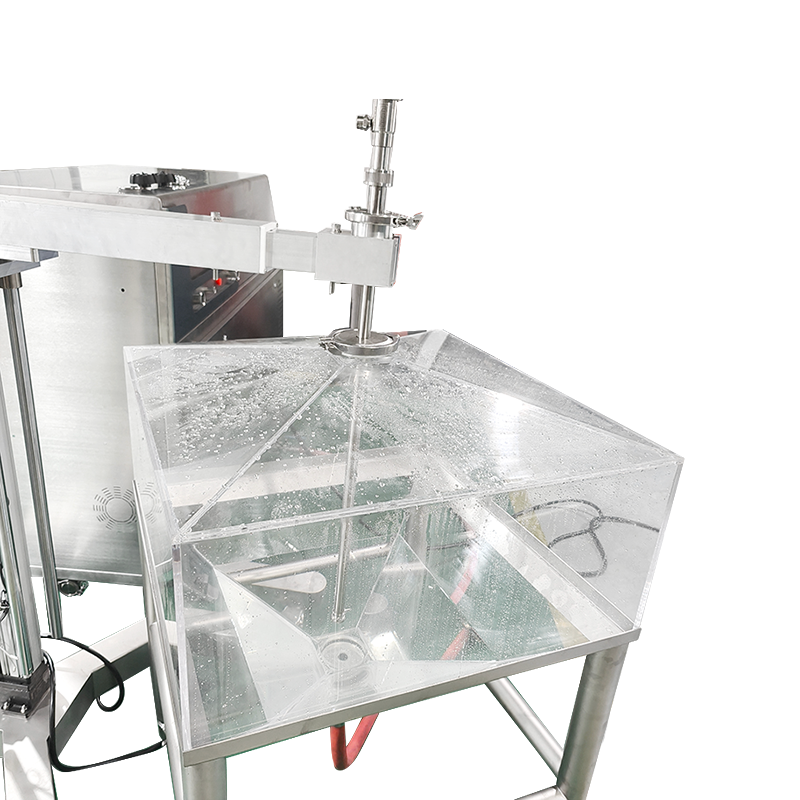

Design autodrenante: se installate orizzontalmente, le valvole a membrana possono essere progettate per drenare completamente il fluido, evitando l'accumulo di residui.

Superficie priva di fessure: la superficie interna della valvola è lucidata a Ra ≤ 0,8 μm, liscia e priva di scanalature, facilitando procedure CIP e SIP efficaci.

Al contrario, le valvole a globo con connessioni filettate o percorsi di flusso complessi possono essere più difficili da pulire a fondo, aumentando il rischio di contaminazione incrociata.

4. Adattabilità ai mezzi ad alta viscosità e particolati

I processi farmaceutici spesso coinvolgono fluidi viscosi (ad esempio sciroppi, sospensioni) o mezzi con particelle (ad esempio colture cellulari). In queste applicazioni le valvole normali sono soggette a intasamento o usura. Le valvole a membrana eccellono in questo senso:

Deformazione flessibile del diaframma: può adattarsi alle particelle presenti nel mezzo, prevenendo inceppamenti o abrasioni.

Design a bassa forza di taglio: il percorso del flusso riduce al minimo le forze di taglio, rendendolo adatto a fluidi sensibili al taglio come i prodotti biologici.

Al contrario, le strutture di tenuta rigide delle valvole a sfera o a farfalla sono soggette a usura quando si maneggiano fluidi carichi di particolato, con conseguente degrado della tenuta.

5. Conformità ai requisiti normativi e di certificazione

Per le valvole farmaceutiche è richiesta una rigorosa conformità. Le valvole a membrana generalmente soddisfano i seguenti standard:

Certificazione FDA: garantisce che i materiali siano non tossici e non rilascianti, adatti al contatto diretto con i farmaci.

Certificazione 3-A: conforme agli standard igienici per uso alimentare, applicabili nella produzione di API o formulazioni.

Certificazione EHEDG: soddisfa gli standard europei per la progettazione di apparecchiature igieniche, concentrandosi sulla pulibilità e sul trattamento asettico.

Altri tipi di valvole, come le valvole a globo, potrebbero avere difficoltà a soddisfare più certificazioni contemporaneamente a causa di limitazioni strutturali o materiali.

6. Efficacia dei costi e affidabilità a lungo termine

Sebbene il costo di acquisto iniziale delle valvole a membrana possa essere più elevato rispetto alle valvole convenzionali, i vantaggi a lungo termine sono sostanziali:

Costi di manutenzione ridotti: la membrana è facile da sostituire senza rimuovere l'intera valvola, riducendo al minimo i tempi di fermo della produzione.

Maggiore durata delle apparecchiature: materiali resistenti alla corrosione e design ottimizzati riducono i tassi di guasto delle valvole e abbassano i costi operativi complessivi.

Migliore qualità del prodotto: zero perdite e un funzionamento privo di contaminazioni garantiscono una qualità costante dei lotti, riducendo i rischi legati alla qualità.