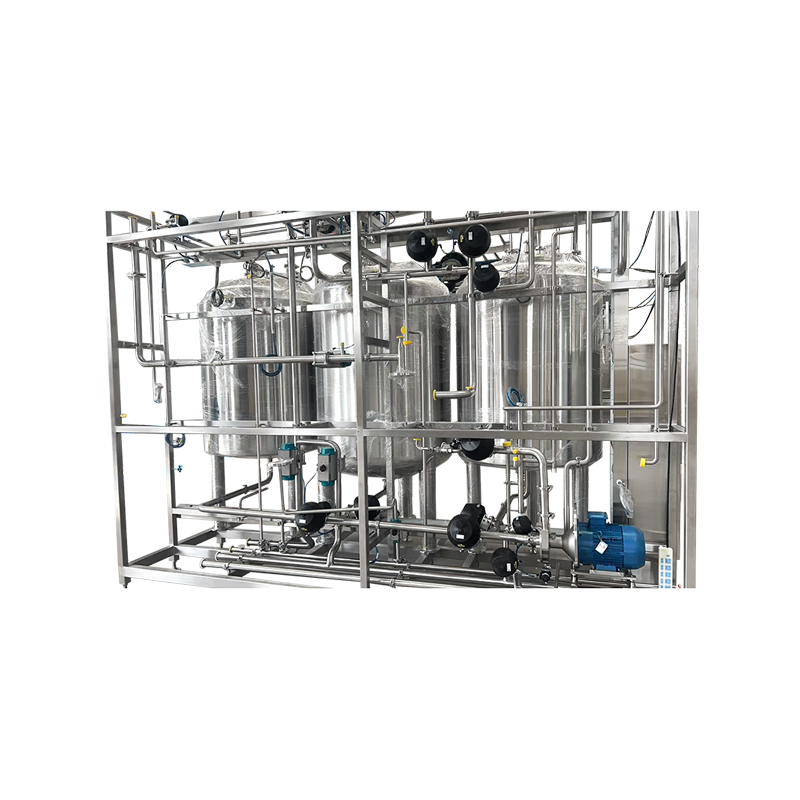

Nell'industria farmaceutica, il processo ha requisiti estremamente elevati di pulizia, sterilità e controllabilità, quindi la selezione di valvole adatte è fondamentale per garantire la qualità del farmaco e la sicurezza della produzione. La valvola a membrana farmaceutica è ampiamente utilizzata in campi asettici e di elevata purezza grazie alla sua struttura semplice, alla tenuta affidabile e alla facile pulizia. Per selezionare e utilizzare correttamente questo tipo di valvola, è necessario considerare molteplici fattori in modo completo.

1. Comprendere i requisiti del processo

Prima di selezionare una valvola è necessario chiarirne lo scenario applicativo. Ad esempio: per la trasmissione delle materie prime, il sistema di pulizia (CIP/SIP), lo scarico del reattore o il riempimento asettico? Applicazioni diverse hanno requisiti diversi per quanto riguarda i materiali delle valvole, i metodi di connessione e i metodi di controllo. Ad esempio: le occasioni di sterilizzazione ad alta temperatura richiedono materiali resistenti alle alte temperature e alla corrosione, mentre le occasioni di riempimento prestano maggiore attenzione al controllo preciso e alla progettazione asettica.

2. Concentrarsi sulla selezione dei materiali

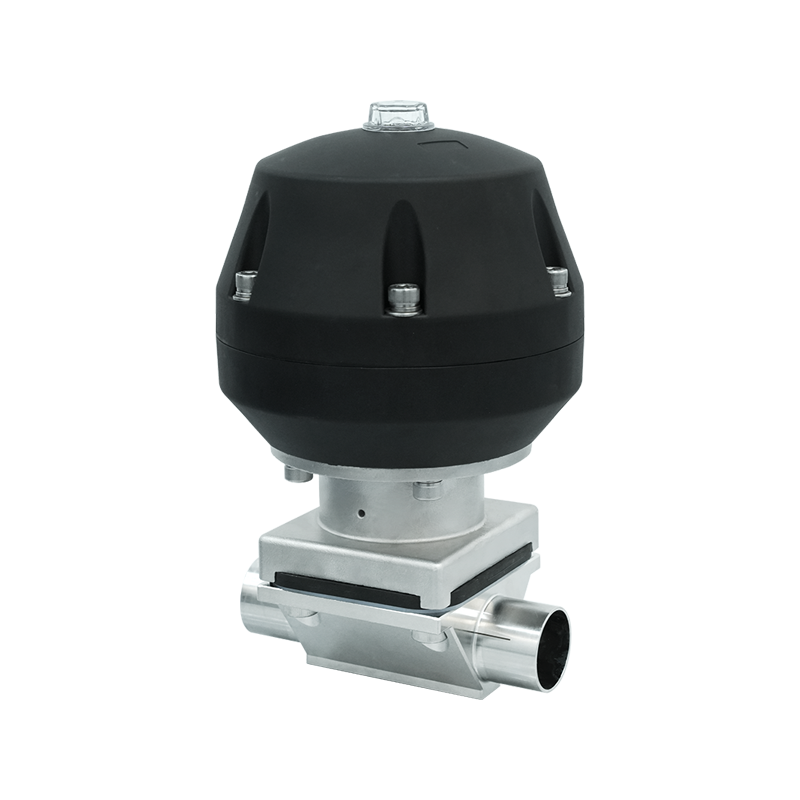

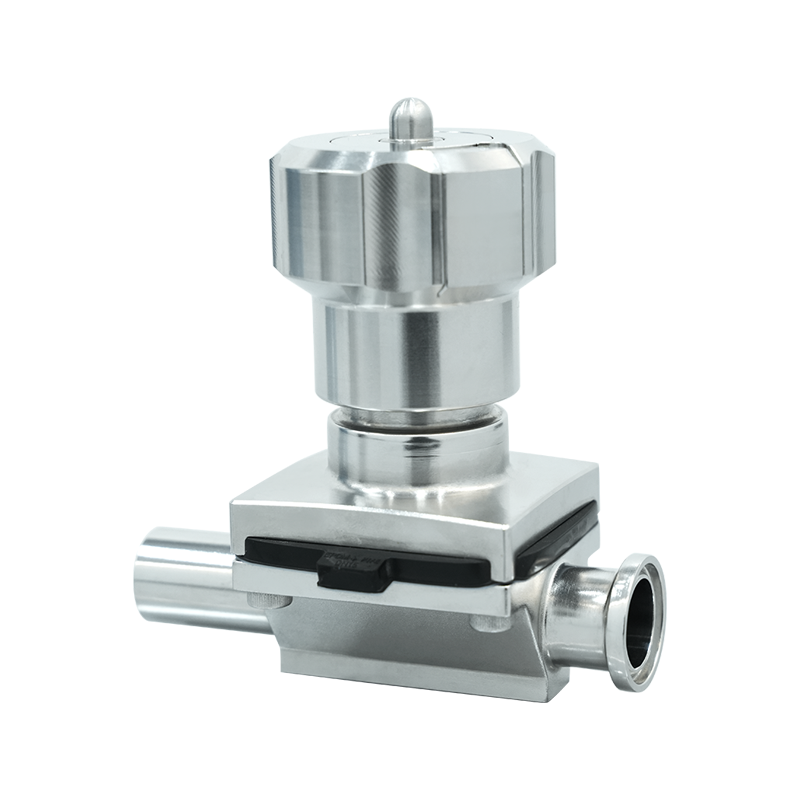

Valvola a membrana farmaceutica solitamente è costituito da due parti: corpo valvola e membrana. Il materiale comune del corpo valvola è l'acciaio inossidabile 316L, che ha una buona resistenza alla corrosione e resistenza meccanica. Per i diaframmi a contatto con il fluido vengono spesso utilizzati PTFE (politetrafluoroetilene), EPDM (gomma di etilene propilene) o i loro materiali compositi. Il PTFE ha un'eccellente resistenza chimica e resistenza alle alte temperature, mentre l'EPDM è più adatto per occasioni con elevata elasticità ed elevati requisiti di tenuta. Gli utenti dovrebbero fare scelte ragionevoli basate sulla composizione effettiva del mezzo e sulle condizioni di temperatura.

3. La selezione dovrebbe tenere conto della verifica e della certificazione

Secondo GMP (Good Manufacturing Practice for Pharmaceuticals) e FDA, USP e altri standard normativi, le valvole a membrana devono disporre di documenti di verifica pertinenti, come materiali che soddisfano gli standard USP Classe VI, certificazione FDA, documenti di tracciabilità, ecc. Inoltre, la valvola deve supportare le operazioni CIP (pulizia sul posto) e SIP (sterilizzazione sul posto) per garantire la pulizia e l'efficienza di sterilizzazione del sistema di tubazioni.

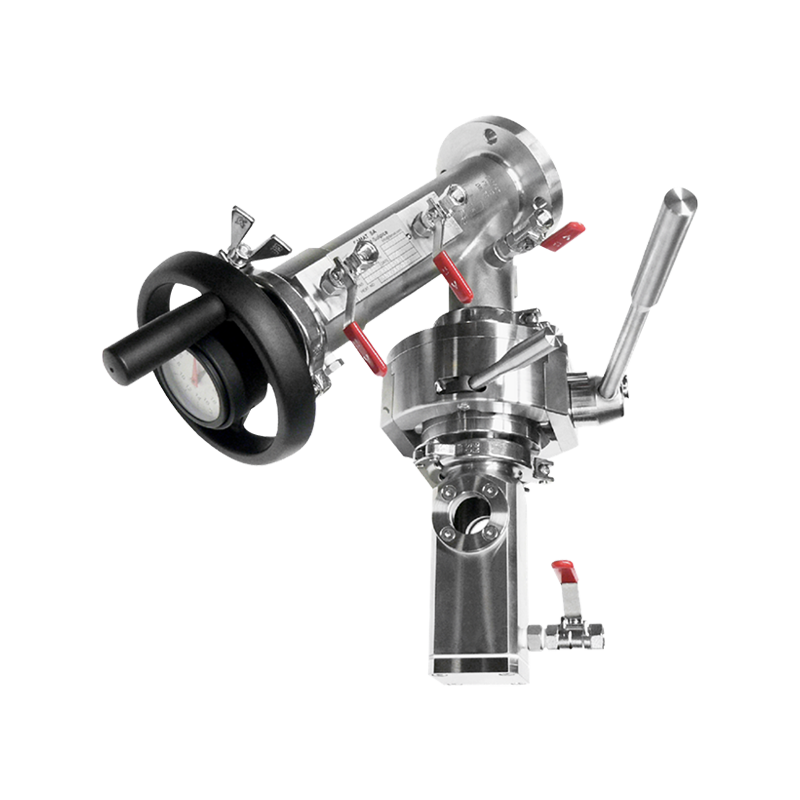

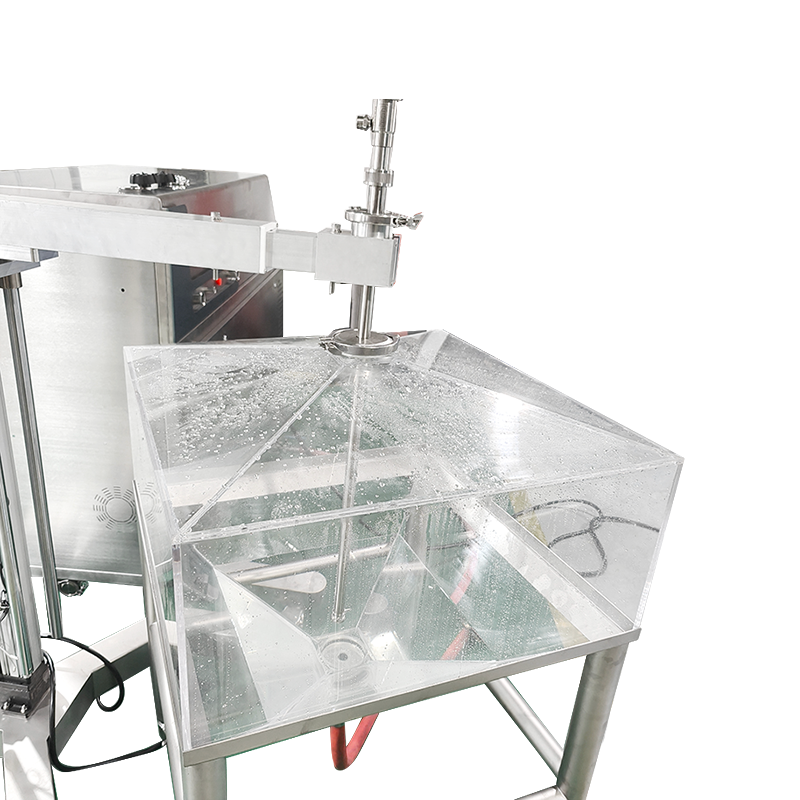

4. Prestare attenzione alla struttura della valvola e al metodo di installazione

Le valvole a membrana comunemente utilizzate nell'industria farmaceutica hanno una varietà di strutture come valvole diritte, di tipo T, di tipo U e di blocco. Le strutture a T e a blocchi facilitano l'integrazione del sistema e riducono gli angoli morti e sono particolarmente adatte per ambienti sterili. Il metodo di connessione può essere saldatura, morsetto o flangia. La connessione a morsetto è comoda per lo smontaggio e il montaggio ma deve garantire la tenuta. La connessione a saldatura è più adatta per sistemi continui ad alta pulizia.

5. Uso ragionevole e manutenzione regolare

Dopo la selezione, è fondamentale anche l'uso corretto. Dovrebbero essere evitate frequenti commutazioni di sovrapressione per prevenire guasti da fatica della membrana. Durante l'uso, l'invecchiamento e l'usura della membrana devono essere controllati regolarmente e sostituiti secondo il ciclo consigliato dal produttore. Durante il processo CIP/SIP, assicurarsi che la valvola sia completamente aperta per evitare di pulire angoli morti e punti ciechi di sterilizzazione.

La valvola a membrana farmaceutica è un componente chiave nel processo farmaceutico. La selezione e l'utilizzo corretti non sono legati solo alla qualità dei farmaci, ma influiscono direttamente anche sulla verifica delle apparecchiature e sulla conformità normativa. Considerando in modo esaustivo i requisiti di processo, le proprietà dei materiali, gli standard di certificazione e la manutenzione successiva, le aziende possono costruire un sistema di produzione più sicuro, più efficiente e conforme alle GMP.