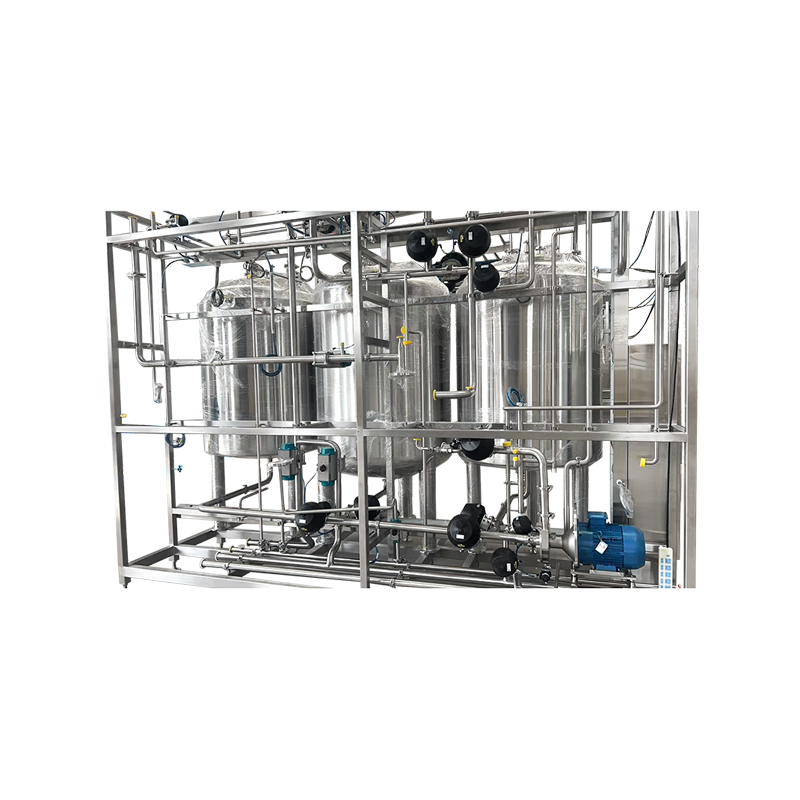

Nei processi ad elevata purezza e asettici, Valvole a membrana farmaceutiche devono affrontare una serie di sfide particolari, che derivano principalmente dai severi requisiti dell'industria farmaceutica in termini di purezza del prodotto, sicurezza e controllo del processo. Di seguito gli aspetti principali:

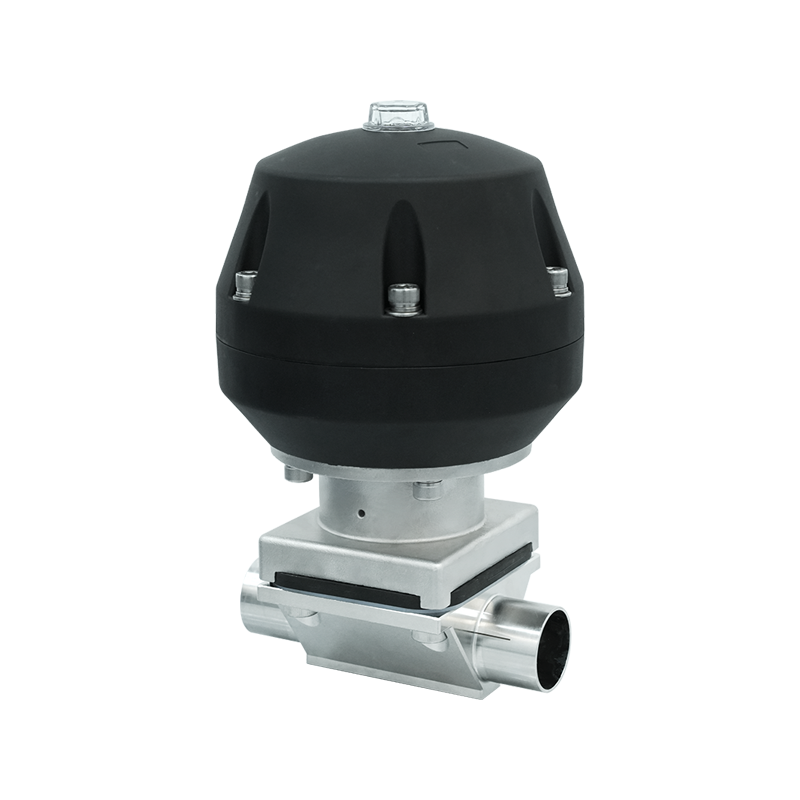

1. Controllo asettico

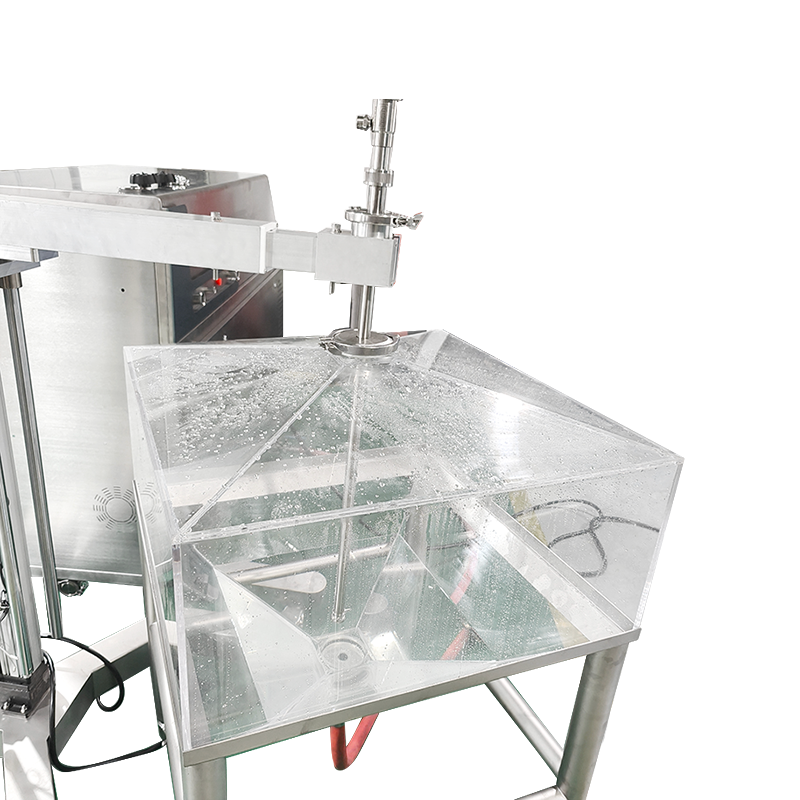

L'ambiente di processo asettico richiede che la valvola non diventi una fonte di crescita microbica durante tutto il suo ciclo di utilizzo. La valvola a diaframma deve essere progettata con una struttura a gamba morta per ridurre la possibilità di crescita batterica. Allo stesso tempo, i suoi materiali e le sue strutture devono essere in grado di resistere a processi di pulizia e sterilizzazione ad alta frequenza, come CIP (pulizia sul posto) e SIP (sterilizzazione sul posto). Se il materiale del corpo valvola o della membrana non è resistente alle alte temperature o alla corrosione, verrà danneggiato durante l'uso a lungo termine, compromettendo così l'ambiente asettico.

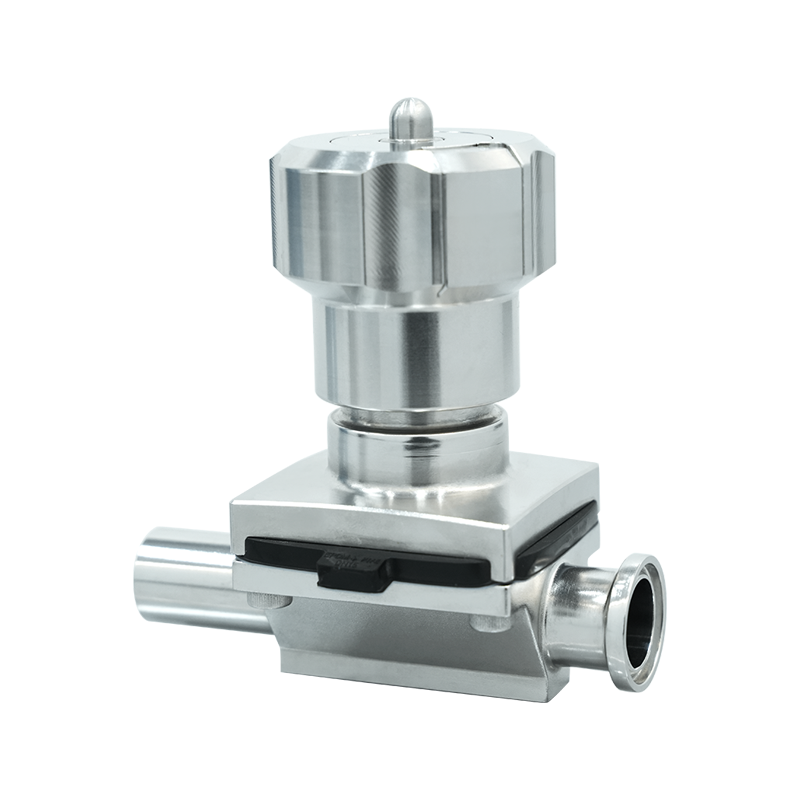

2. Requisiti di elevata purezza

Nei processi farmaceutici vengono spesso utilizzati acqua ultrapura (WFI), acqua per preparazioni iniettabili, principi attivi farmaceutici, ecc. Questi fluidi hanno requisiti estremamente elevati per la pulizia della superficie interna della valvola. Le parti a contatto con il fluido delle valvole a membrana di solito devono utilizzare acciaio inossidabile elettrolucidato (come 316L) e il valore Ra della ruvidità superficiale deve essere solitamente inferiore a 0,4 μm per ridurre il rilascio di particolato e residui chimici. Inoltre, il materiale del diaframma di tenuta deve avere un livello estremamente basso di estraibili e solubili per evitare la contaminazione dei farmaci.

3. Compatibilità dei materiali e durata

Il materiale della membrana della valvola deve avere una buona compatibilità chimica ed essere in grado di resistere alla corrosione di detergenti, disinfettanti e mezzi di produzione. I materiali comunemente usati includono EPDM, PTFE, TFM, ecc., ma ogni materiale ha i suoi limiti di stabilità fisica e chimica. In condizioni di alta temperatura, alta pressione e funzionamento frequente, i danni da fatica alla membrana possono portare a rischi di perdite o contaminazione.

4. Validazione e tracciabilità

Secondo il sistema GMP (Good Manufacturing Practice), le valvole devono supportare la validazione, la calibrazione e la tracciabilità durante tutto il ciclo di vita. I componenti della valvola a membrana devono disporre di documenti di certificazione dei materiali completi (come i certificati 3.1), essere conformi agli standard FDA o USP Classe VI e supportare registrazioni di numeri di lotto tracciabili. Inoltre, la progettazione deve essere conforme anche agli standard internazionali come EHEDG e ASME BPE.

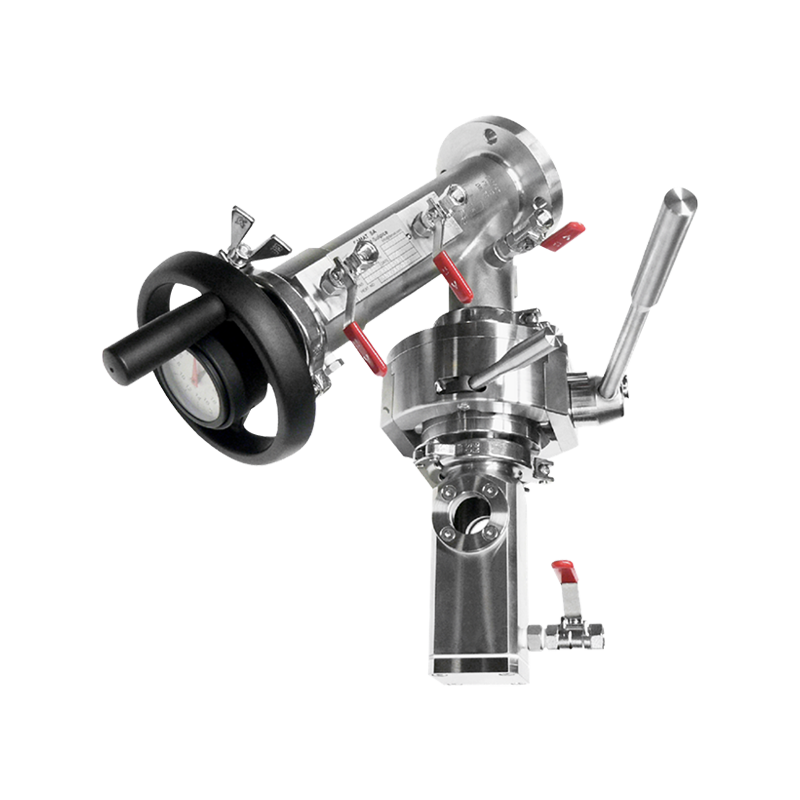

5. Integrazione dell'automazione e del controllo di processo

Le moderne strutture farmaceutiche stanno adottando sempre più sistemi di controllo automatizzati. Le valvole a membrana devono integrare componenti di automazione come posizionatori intelligenti e dispositivi di feedback della posizione per supportare il controllo preciso, il monitoraggio remoto e la registrazione dei dati. Ciò pone requisiti più elevati in termini di compattezza della struttura della valvola e stabilità della trasmissione del segnale, garantendo allo stesso tempo che queste funzioni aggiuntive non interferiscano con la pulizia e le prestazioni di tenuta della valvola.

L'applicazione della valvola a membrana farmaceutica in processi asettici e di elevata purezza deve soddisfare i severi requisiti di sterilità, pulizia, resistenza alla corrosione, sicurezza dei materiali e integrazione del sistema. Per affrontare queste sfide, i produttori di valvole continuano a ottimizzare i progetti, selezionare materiali più avanzati e introdurre componenti intelligenti per garantire la sicurezza, l'efficienza e la controllabilità dell'intera catena del processo farmaceutico.